Printpraat

Voor het goed funktioneren van een schakeling is het noodzakelijk dat de verschillende verbindingen tussen de komponenten van onberispelijke kwaliteit zijn. In de hedendaagse elektronica, waarbij de verbindingen vaak ingewikkeld zijn en het aantal ervan groot, worden deze meestal gerealiseerd als gedrukte bedrading (print, printed circuit).

In dit artikel besteden we aandacht aan deze - letterlijke - basis van de moderne elektronica: de print.

Niet alleen in de industrie, maar ook in de vrije-tijds-elektronica heeft de print een grote vlucht genomen. Het werd mogelijk 'droomschakelingen', die tot dan toe door hun gekompliceerdheid slechts door enkele bevoorrechten konden worden nagebouwd, nu voor een groot publiek toegankelijk te maken. Om het in moderne termen te zeggen: de elektronica werd door de invoering van de gedrukte bedrading gedemokratiseerd.

Het in het oog lopende voordeel van de print is de grote overzichtelijkheid van de schakeling, waardoor de opbouw en het latere foutzoeken gemakkelijker wordt en, vooral bij massaproduktie in de industrie, de fabrikagekosten laag zijn.

Het ontwerpen van printen is geen sinekure. Sommige hobbyisten doen het zelf, anderen halen de 'lay-out' uit de vakliteratuur. Sommige vakbladen, en ook wel andere bedrijven die zich met elektronica bezighouden, leveren printen rechtstreeks aan de zelfbouwer. Voor veel Elektuurlezers is de Elektuur Print Service (EPS) een vertrouwd begrip.

Het printmateriaal

De print bestaat uit een plaatje stevig isolatiemateriaal waarop de verschillende verbindingen tussen de komponenten in de vorm van koperbanen zijn 'gedrukt'. De aansluitdraden van de komponenten worden (meestal) vanaf de andere zijde van de print door gaatjes gestoken en aan het koper gesoldeerd.

In ruwe vorm bestaat de print uit isolatiemateriaal dat over het hele oppervlak voorzien is van een laagje koper.

Het isolatiemateriaal was vroeger meestal pertinax, terwijl tegenwoordig algemeen epoxy wordt toegepast. Dit epoxy kan men door het toevoegen van kleurstoffen iedere gewenste kleur geven. De dikte van het koperlaagje is afhankelijk van de toepassing. Voor standaarddoeleinden is dit laagje 35 µm dik.

Er bestaan verschillende manieren om het koper op de isolator aan te brengen. Bij de EPS-printen bijvoorbeeld is het koper met een laagje lijm op het epoxy bevestigd. Het uithardingsproces van de lijm vindt plaats onder hoge druk. De print-layout wordt fotografisch op het materiaal overgebracht, waarna door een etsproces al het koper dat uiteindelijk niet op de print thuishoort verwijderd wordt.

De bovenkant van de print (komponentenzijde) wordt bedrukt met het z.g. blackscreen. Dit blackscreen heeft tot doel ook van de bovenzijde af de koperbanen zichtbaar te maken. Het bestaat daartoe uit zwarte inkt in hetzelfde patroon als de koperbanen. Hierover-heen wordt in witte inkt nog de komponentenopstelling gedrukt, zodat vergissingen in de montage vrijwel uitgesloten zijn.

Tenslotte wordt de koperzijde meestal voorzien van soldeerlak en van een soldeermasker om het vuil worden en korroderen van de koperbanen te voorkomen. Tevens gaat dit masker het ongewenst uitvloeien van het soldeer tegen. Uiteraard zijn de soldeeieilandjes vrijgelaten.

Voor speciale toepassingen worden nog ingewikkelder printen vervaardigd. Bijvoorbeeld flexibele printen, dubbelzijdige printen, printen met vertinde koperbanen en zelfs doorgemetalliseerde dubbelzijdige printen (hierbij zijn de wanden van de gaatjes in de print voorzien van een geleidend laagje).

De layout

Vaak wordt gevraagd hoe men een print moet ontwerpen, maar dat is geen kwestie van 'even vertellen'.

Het is niet eenvoudig duidelijk te maken hoe met weerstanden moet worden geschoven, zodat de kortst mogelijke verbindingen worden bereikt (zie figuur 1); dat hoogohmige en voor hoogfrekwente signalen bedoelde verbindingen extra kort moeten zijn en zeker niet over een grotere lengte op kleine afstand van elkaar moeten lopen, dat in- en uitgangen gescheiden worden gehouden, en wat er nog meer bij het ontwerpen van printen komt kijken. Ook de ontwerpers bij Elektuur weten erover mee te praten, zowel degenen die de schakeling ontwikkelen als degenen die de print ontwerpen. Het komt regelmatig voor dat in de proefopbouw alles voortreffelijk werkt, maar dat er op de print sprake is van ongewenst oscilleren, verminderde overspraak-demping of andere onverwachte verschijnselen.

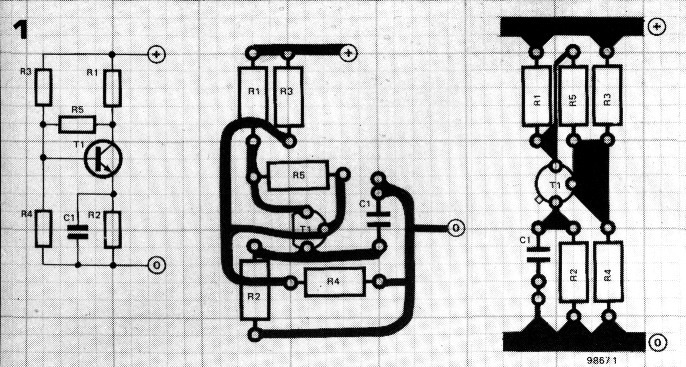

Figuur 1. Door het schuiven met weerstanden en andere komponenten bereikt men de kortste verbindingen op de print.

Diegenen die zich toch willen werpen op het zelf ontwerpen van printen kunnen we alleen adviseren op 5 mm ruitjespapier te werken en te beginnen met bijvoorbeeld een print uit Elektuur over te schetsen en dan te proberen deze door verplaatsing van komponenten te verbeteren.

Voor definitief uitwerken van de print met circuittape en rondjes worden door verschillende merken vele soorten plakmateriaal geleverd. Als basis moet een doorzichtige, maatvaste plastic worden gebruikt.

Voor het overbrengen van de print-layout op het uiteindelijke print-materiaal bestaan een groot aantal roetoden. Aan verschillende daarvan is in het verleden in Elektuur al aandacht besteed.

Het afwerken is echter niet het probleem. De tijd gaat zitten in het eigenlijke ontwerpen, het vele uren modellen schetsen en het steeds weer uitpuzzelen van nieuwe opstellingen.

De soldeerverbinding

Uit de beschrijving van de print kan al worden opgemaakt dat het ongelimiteerd warm stoken van de koperbanen wel eens kwalijke gevolgen zou kunnen hebben. Dat is dan ook zo. De temperatuur van de koperbanen mag gedurende enkele sekonden zo'n 230°C bedragen; bij verdere of langdurigere verhitting laat de koperlaag los. Voor veel van de te solderen komponenten gelden soortgelijke beperkingen (z.g. klasse II weerstanden bijvoorbeeld mogen gedurende 2 sec. tot 230°C verhit worden).

Een voordeel van de industrie ten opzichte van de zelfbouwer is wel dat daar de printen (meestal in een dompel-of doopbad) universeel behandeld worden bij een exakt gestabiliseerde temperatuur en soldeertijd, en dat slechts een keer. De amateur geeft elk soldeerpunt een aparte behandeling, met wisselende temperatuur en soldeertijd. Het soldeer dat gebruikt wordt zal in elk geval van een type moeten zijn dat bij een betrekkelijk lage temperatuur al volledig vloeibaar is. Het soldeer-materiaal bestaat meestal uit een legering van twee of meer metalen, veelal tin en lood plus een relatief kleine toevoeging van een derde materiaal dat de eigenschappen van de uiteindelijke verbinding moet verbeteren (bijv. antimoon om de mechanische sterkte te vergroten).

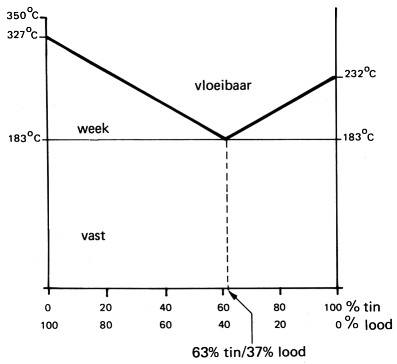

Tin en lood hebben een verschillend smeltpunt (respektievelijk 232°C en 327°C). Zonder al te diep op de teorie in te gaan vermelden we hier dat de smelttemperatuur van een legering van tin en lood lager ligt dan het smeltpunt van zuiver tin of zuiver lood. Eigenlijk spreekt men bij dit soort legeringen niet van een smeltpunt, maar van een smelttrajekt: er is een temperatuurgebied waarin de legering week is, ergens tussen vast en vloeibaar in. De ligging van dit smelttrajekt is afhankelijk van de verhouding van de samenstellende metalen. De laagst mogelijke temperatuur waarbij een tin-loodlegering nog vloeibaar is, is 183°C; dit wordt bereikt bij een samenstelling van 63% tin en 37% lood. Men noemt een dergelijke samenstelling wel eutectisch. Figuur 2 laat het smeltgedrag van tinlood-legeringen zien.

Figuur 2. Dit zogenaamde toestandsdiagram laat het smeltgedrag van tin-lood-legeringen in verschillende verhoudingen en bij verschillende temperaturen zien. Alleen de z.g. eutectische legering met een tin-loodverhouding van 63/37 gaat direkt over van vaste in vloeibare toestand; alle overige verhoudingen kennen een smelttrajekt, waarbij de legering in weke toestand verkeert.

In de elektronica wordt gebruik gemaakt van een legering van 60% tin en 40% lood. Hierbij loopt het smelttrajekt van 183°C tot 189°C.

Om een soldeerverbinding tot stand te brengen moeten de te solderen objekten en het soldeermateriaal (ook: soldeer-tin) verwarmd worden tot een temperatuur die boven het smelttrajekt van het soldeermateriaal ligt. Het soldeermateriaal zal zich dan met het bovenste laagje van de te verbinden materialen vermengen en aldus nieuwe legeringen (van enkele moleculen dik) vormen. Naast de gevormde nieuwe legeringen spelen bij de verbinding ook adhesie- en diffusiekrachten een rol.

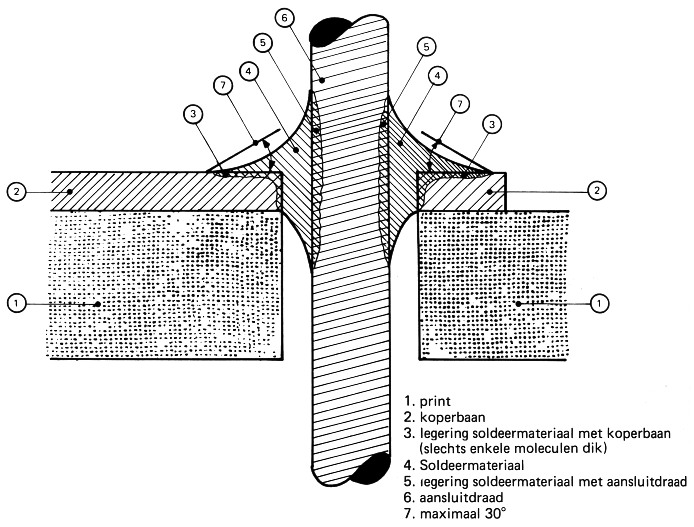

Een verbinding van een draad met een print ziet er dan uit zoals in figuur 3 schematisch is weergegeven.

Figuur 3. Dwarsdoorsnede van een goede soldeerverbinding van een print en een aan-sluitdraad; het soldeermateriaal ligt glad over de verbonden onderdelen, en niet als een 'klodder' op de print. De hoek die het soldeermateriaal met het printoppervlak maakt is niet groter dan dertig graden. Duidelijkheidshalve zijn enkele details overdreven groot getekend.

Het is duidelijk dat om een dergelijke verbinding tot stand te brengen de te solderen objekten volledig schoon moeten zijn.

Om oxyden van de te solderen materialen en van het soldeertin te verwijderen en tevens de vorming van nieuwe oxyden te voorkomen, is het soldeermateriaal voorzien van een hars-kern. Deze hars wordt bij 160°C aktief en lost de oxyden op. Bij 200°C wordt de hars verdrongen door het soldeertin. Ook bevordert de hars het vloeien van het soldeermateriaal.

Er bestaan ook andere vloeimiddelen, bijvoorbeeld die op zuurbasis. Voor het solderen in de elektronica zijn deze echter uit den boze. Bij gebruik van dit soort vloeimiddelen (bijvoorbeeld S39) blijven namelijk, nadat de verbinding tot stand is gekomen, zuurresten achter. Dit werkt korrosie in de hand en is dus funest voor een goede elektrische geleidbaarheid. Bovendien ontstaan er geleidende verbindingen tussen de koperbanen (zuur geleidt!).

De soldeerbout

Daar dit artikel vooral gericht is op de 'kleine soldeerder' zullen we ons onthouden van de beschrijving van industriële technieken als het golf- en dompelsolderen.

Een eerste vereiste voor een goede soldeerverbinding is een prima soldeerbout. De besparing die wordt verkregen door gebruik te maken van een goedkope soldeerbout van slechte kwaliteit, wreekt zich al na korte tijd in de vorm van een stijging van ergernis en onderdelenverbruik. Een merksoldeerbout van zo'n 20 W kost een tientje of drie en is zijn geld dubbel en dwars waard.

Een vermogen van 15 à 20 W is ruim voldoende voor het solderen van printen. Bij een groter vermoger kan weliswaar sneller gewerkt worden, maar het gevaar voor oververhitting neemt dan ook toe.

Het neusje van de zalm op soldeergebied zijn natuurlijk de z.g. elektronische soldeerbouten die tegenwoordig door elk zichzelf respekterend merk in de handel worden gebracht. Deze zijn voorzien van een temperatuurregeling. Voor de aanschaf van een dergelijke bout moet men echter toch minstens ƒ 200,- uittrekken.

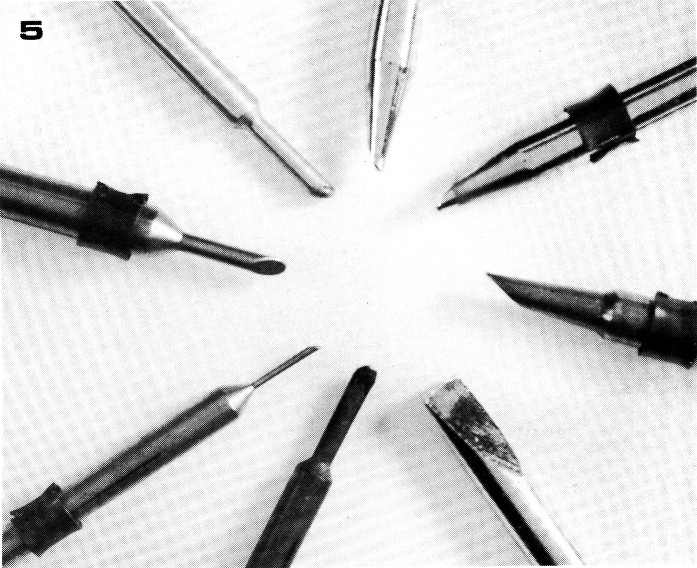

De stift van een soldeerbout is meestal verwisselbaar. Het is gemakkelijk wanneer men over een aantal soldeer-stiften van verschillende afmetingen beschikt: een fijne stift voor het kleine werk en een wat grovere stift voor het solderen van grote kopervlakken en dikke aansluitdraden.

De punt van een soldeerstift bestaat uit koper dat soms is afgedekt met een laagje nikkel, ijzer of met een materiaal dat met een fabrieksnaam als 'Ersadur' of 'Ferraclad' wordt aangeduid. In het algemeen gaat een punt met een laagje ijzer het langst mee.

Met een nieuwe soldeerbout kan vaak niet meteen gewerkt worden; de punt dient eerst een behandeling te ondergaan. Die behandeling noemt men het vertinnen van de punt en kan op de volgende wijze geschieden:

- De bout wordt in bedrijf gesteld en af en toe wordt er soldeermateriaal tegen de punt gehouden.

- Zodra de punt warm genoeg is om het soldeermateriaal te doen smelten wordt in zo kort mogelijke tijd een flinke hoeveelheid soldeermateriaal aan de punt 'gesmeerd'.

Deze werkwijze voorkomt dat de punt oxydeert, wat wel zou gebeuren wanneer de onvertinde punt hoge temperaturen zou bereiken.

De meeste 'ijzeren' punten zijn overigens al in de fabriek vertind; de koperen meestal niet.

Wanneer gebruik gemaakt wordt van een koperen punt, zal al spoedig blijken dat het soldeermateriaal steeds een beetje koper oplost. Hierdoor ontstaat een putje in de soldeerpunt. De soldeerstift moet dus af en toe met een vijl opnieuw vlak worden gemaakt. Dit lijkt misschien een goede reden om dan maar geen koperen stiften te gebruiken; men dient echter wel te bedenken dat een koperen stift meestal de beste warmtegeleiding heeft en dus het hoogste rendement.

Wanneer de punt is voorzien van een beschermend laagje mag deze vanzelfsprekend niet met een vijl worden behandeld, daar anders dit laagje zou beschadigen. Wanneer de punt vuil is wordt deze gereinigd met een vochtig sponsje of een doek.

Soldeertechniek

Het te gebruiken type soldeer is zojuist al genoemd en in de handel verkrijgbaar onder de benaming S60. Het is te krijgen in verschillende dikten; gebruik liever te dun dan te dik soldeer. Alvorens tot het eigenlijke solderen wordt overgegaan, wordt de print gereinigd. Daar zijn speciale sponsjes voor in de handel, maar het kan desnoods ook met fijne staalwol. Printen die met een korrosiewerend materiaal zijn behandeld, zoals de EPS-printen, hoeven niet gereinigd te worden. We zullen nu puntsgewijs een goede werkwijze behandelen:

- Komponenten met een geringe opbouwhoogte, zoals dioden en weerstanden worden op de juiste plaatsen met de aansluitdraden in de daarvoor bestemde gaatjes gestoken.

- Met behulp van een stuk schuimplastic over de onderdelen worden deze op de plaats gehouden en de print wordt met de koperzijde naar boven op tafel gelegd. Ombuigen van de aansluitdraden maakt het eventuele latere verwijderen van de onderdelen onnodig moeilijk.

- De aansluitdraden worden op ongeveer 2 mm boven het print-oppervlak afgeknipt. In verband met de kans op beschadiging moet het afknippen van de draden ni het solderen worden afgeraden.

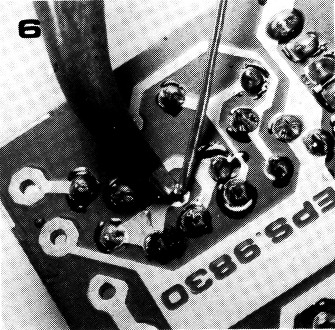

- De hete soldeerbout, die voorzien is van een goed vertinde, afgeplatte punt wordt zodanig tegen een van de kopereilandjes en de daarin gestoken aansluitdraad gehouden dat deze beide tegelijkertijd verwarmd worden.

- Tegelijkertijd wordt het soldeer-materiaal tegen de verwarmde plaats gehouden.

- Al spoedig zal het soldeermateriaal vloeibaar worden, zich over het eilandje verspreiden en langs de aansluitdraad omhoog kruipen.

- Als er genoeg soldeer over de verbinding is gevloeid houdt men het soldeermateriaal niet langer tegen de verwarmde plaats. Onmiddellijk daarna haalt men ook de soldeerbout weg.

- Tijdens het afkoelen mag de aansluit-draad ten opzichte van het soldeereilandje niet bewegen om haarscheurtjes te voorkomen. Nadat de soldeerplaats is afgekoeld dient de soldeerverbinding een glad uiterlijk te hebben en een fijnkorrelige struktuur. De verbinding dient zo te zijn dat de vorm van de objekten door de soldeertinlaag heen herkenbaar blijft en als het ware door een glad laagje is overtrokken. Het soldeermateriaal mag dus niet als een 'klodder' op de print liggen; de hoek die het soldeer-materiaal met het printoppervlak maakt mag niet meer bedragen dan dertig graden (zie ook figuur 3).

- De onderdelen met een wat grotere opbouwhoogte worden vervolgens in de print gestoken en op dezelfde wijze vastgesoldeerd.

- Wanneer alle verbindingen op de print zijn aangebracht zullen er waarschijnlijk nog wat harsresten op de print aanwezig zijn; deze worden met spiritus verwijderd.

Nadat de print getest is en volledig aan de verwachtingen voldoet kan de koperzijde eventueel met een dun laagje plastic worden overtrokken. Hiervoor zijn spuitbussen in de handel.

Werkt de print niet naar behoren en moeten er bepaalde komponenten worden verwijderd, dan dient dit met beleid te geschieden:

- Met de soldeerbout wordt de verbinding opnieuw verwarmd totdat het soldeer geheel vloeibaar is. De temperatuur dient daarbij uiteraard niet hoger te worden dan nodig is. Voor het lossolderen van gekompliceerde komponenten zoals dual-inline-IC's zijn voor de verschillende soldeerbouten speciale hulpstukken in de handel.

- Meteen hierna wordt met een punt-tangetje de aansluitdraad voorzichtig uit het printgat verwijderd. Niet wringen!

- De resterende soldeertin op het kopereilandje kan met een tinzuiger worden verwijderd. Beschikt men niet over een dergelijk apparaat dan kan door een potloodstift in het vloeibare soldeermateriaal te drukken het gaatje worden vrijgemaakt (zie Elektuur 145, pag. 10-51). Iets dat in de praktijk meestal ook goed werkt is het in het vloeibare soldeermateriaal houden van z.g. litzedraad. Het soldeertin kruipt langs de uit zeer dunne geleiders bestaande draad omhoog en laat een 'schoon' soldeer-eilandje achter.

- Alvorens opnieuw een aansluitdraad door het vrijgemaakte gat te steken dient het soldeereilandje volledig te zijn afgekoeld. Bij een relatief hoge temperatuur is de lijmkracht namelijk niet zo erg groot en kan bij het insteken van een nieuwe draad het koper gemakkelijk van de drager losraken.

Wanneer de in dit artikel gegeven aanwijzingen in acht worden genomen mag het goed opbouwen van een print geen problemen meer opleveren.

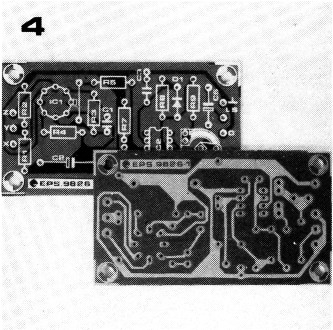

Figuur 4. Zo ziet een print uit de EPS er uit: een kant waarop de koperbanen zijn aangebracht en een kant waarop de komponenten gemonteerd worden. Opdrukken van het koperpatroon (black-screen) en de plaats van de komponenten maakt de kans op fouten bijzonder klein.

Figuur 5. Voor ieder soldeerwerkje is er wel een geschikte soldeerstift verkrijgbaar.

Figuur 6. Met een goed vertinde soldeerbout en geschikt soldeermateriaal mag het maken van een goede soldeerverbinding geen problemen opleveren.