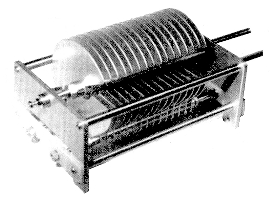

Baut eure Drehkondensatoren selbst

Die einzelnen Bestandteile für den Selbstbau eines Linearverstärkers oder Leistungsantennentuners sind heutzutage nur noch schwer zu finden. Dieser Artikel beschreibt den Bau eines "Homemade" Drehkondensators mit max. 250 pF unter einer Betriebsspannung von 3000 V, der sich für die Abstimmung eines Röhrenverstärkers von max. 2 kW PEP eignet.

Wenn ihr trotzdem Bauteile bei Surplus Händlern ader auf Flohmärkten entdeckt, so sind ihre Kapazität und ihre Abmessungen meist für eure Zwecke ungeeignet, vom Preis ganz zu schweigen.

Ein Amateur, der ein wenig mit mechanischen Präzisionsarbeiten vertraut ist, wird es mit etwas Geduld schaffen, ein Produkt professioneller Qualität zu erreichen.

Das wird gebraucht

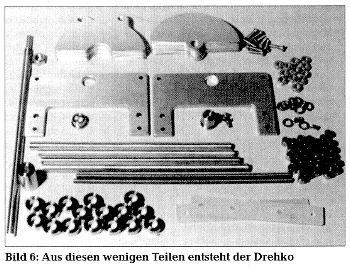

Grob umrissen müsst ihr für den Bau des Drehkondensators folgendes vorbereiten:

- 0,8 mm dickes Alu-Blech für den Bau des Gerüsts der Stator- und Rotorplatten,

- 3 mm starkes Alu-Blech für die zwei Abschlussplatten,

- Reststücke zurn Isolieren (Epoxy, Bakelit oder ein anderes Isoliermaterial),

- Messinggewindestange M4,

- Muttern und die dazu passenden Beilagscheiben aus Messing,

- 6 mm dickes Messingrundmaterial als Achse, sowie

- 12 mm dickes Messingrundmaterial als Distanzhülsen zwischen den beiden Abschlussplatten, etc.

Eine genaue Beschreibung der anzufertigenden Einzelteile liefert die Stückliste (Tabelle 1).

Unser Drehkondensator besteht aus 15 Statorplatten (feste Platten), die isoliert befestigt sind, und 16 Rotorplatten (bewegliche Platten), die direkt auf der Achse befestigt sind. Beide bilden den Plattenkörper, der mit dem Käfig des Kondensators verbunden ist.

Die beiden Isolierplatten sind aus einem Isoliermaterial, so wie es weiter oben beschrieben ist. Das Material kann im wesentlichen auch aus Epoxyharzstücken geschnitten werden, wie bei Leiterplattenmaterial, dessen Kupferschicht entfemt wurde. Das Epoxyharz hat ausgezeichnete dielektrische und mechanische Eigenschaften. Leiterplatten sind dünn (0,8...1mm Stärke), und ihr müsst zwei bis drei übereinander legen, um die erforderlichen Abmessungen zu erhalten. Die 15 Statorplatten und die 16 Rotorplatten können aus 15 Rechtecken mit den Maßen 70 mm x 42 mm und 16 Rechtecken mit den Maßen 70 mm x 40 mm gearbeitet sein. Lasst sie am besten gleich bei eurem Lieferanten auf der Blechschneidemaschine zuschneiden, so bleiben sie glatt, und darauf kommt es vor allem an. Ihr solltet über folgende Werkzeuge verfügen:

- feine Flach- und Schlichtfeilen,

- einen feststehenden Schraubstock,

- einen Handbohrer (oder genaueres),

- einen Satz Bohrer und Gewindebohrer und Gewindeschneidköpfe M3 und M4,

- Schieblehre(1/50 mm).

Nur die Fertigung der Präzisionsteile, wie die Lagerbuchsen/Widerlager an den Enden, und die Distanzhülsen der Stator- und Rotorplatten erfordem den Einsatz einer Drehbank: Habt ihr selbst keine, so kennt ihr bestimmt einen Freund, der eine besitzt.

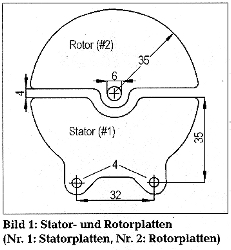

Die Stator- und Rotorplatten (Nr. 1 und 2 in Stückliste) sind auf 0,8 mm dickem Aluminium- ader Duralblech hergestellt. In die Statorplatten werden jeweils zwei Löcher mit 4 mm Durchmesser gebohrt, in die Rotorplatten wird ein Loch mit 6 mm Durchmesser gebohrt, um die Achse aufzunehmen (Bild 1).

Ausrichtung der Platte

Dafür müsst ihr zunächst zwei gelochte Bohrmuster herstellen, die dieselben Abmessungen und Unuisse wie die Statorplatten und die Rotorplatten haben. Abfallstücke aus Feinblech reichen hierfür völlig aus. Die entsprechenden Löcher dienen euch nachher beim Abstechen und Bohren der Platten dazu, eine gute Gleichmäßigkeit zu erreichen. Die Konturen der Muster dienen dazu, das entsprechende Profil zu schneiden (Plant ein paar Reserveplatten mehr ein, falls während der Endmontage Probleme auftreten sollten). Zur Fertigstellung stapelt ihr alle Statorplatten einschließlich Muster auf die beiden Träger der Statorplatten, und alle Rotorplatten mit Muster auf die Achse. Zieht sie mit Hilfe van Muttem fest. Dann feilt ihr sie nach der Musterform zurecht. Nach diesem Vorgang müssen die Platten mit einer Schlichtfeile van Hand entgratet werden. Die Löcher werden mt einem Bohrer größeren Durchmessers van Hand entgratet. Noch besser eignet sich dazu ein Senker; darnit wären die Platten vollkommen eben.

Behandlung bestimmt die Güte

Sind die Stator- und Rotorplatten einmal fertiggestellt, sollten sie untereinander möglichst identisch sein. Die Güte des Kondensators hängt davon ab! Auch empfehlen wir euch, die Platten entweder einer oder sogar den beiden folgenden Maßnahmen zu unterziehen:

- Mechanische Behandlung: Einen gTÜnen Scheuerschwamm ("Scotch Britt" ader was ihr in der Küche verwendet) mil Geschirrspülmittel tränken und die Platten duf beiden Seiten abreiben, urn die restlichen Grate und Kratzer zu entfernen.

- Chemische Behandlung (Achtung gefährlich!): lhr könnt diese Schönheitsfehler auch beseitigen, indem ihr die Platten in eine wässrige Natronlaugenlösung taucht, die das Aluminium angreift. Das Mischungsverhältnis der Lösung beträgt 400...500 g Ätznatron pro Liter Wasser. Die so erzeugte chemische Reaktion setzt sehr viel Hitze frei, und man führt sie am besten im Freien oder in einem gut belüfteten Raum durch. Das Ätznatron bleibt aber trotzdem sehr aggressiv: Die Verwendung van Latexhandschuhen, Arbeitskleidung und eine gute Belüftung des Raumes werden beim Umgang mit Natronlauge dringend empfohlen. Kommt ihr dennoch aus Versehen damit in Berührung, spült die betroffenen Körperpartien unief reichlich fließendem Wasser ab. Nach einer solchen chemischen Behandlung müssen die Platten ausgiebig unter fließendem Wasser abgespült und abgetrocknet werden.

- Wurden die Platten der oben genannten Behandlung unterzogen, taucht man sie zur Fertigstellung für einen Zeitraum von 60...15 min, je nach Umgebungstemperatur, in ein stark verdünntes Natronlaugenbad. Ihr könnt hierfür Gefäße aus Plastik, Pyrex ader Keramik verwenden. Die Platten werden einzeln nacheinander in das Bad getaucht (oder zusammen, aber hängt sie so an einem Nylonfaden duf, dass sie sich nicht berühren).

Diese Oberflächenbehandlungen dienen dazu, die restlichen Schönheitsfehler auf den Stator- und Rotorplatten zu beseitigen. Danach werden die Platten mit reichlich fließendem Wasser abgespült: Sie sind dann ohne die Aluminiumoxid schicht, die sie von äußeren Umwelteinflüssen schützt. Legt die Platten für einige Stunden an der frischen Luft aus, damit sich auf ganz natürliche Weise auf der Oberfläche eine Schicht van nur wenigen Mikrometern µm) nachbilden kann.

Die Einzelteile...

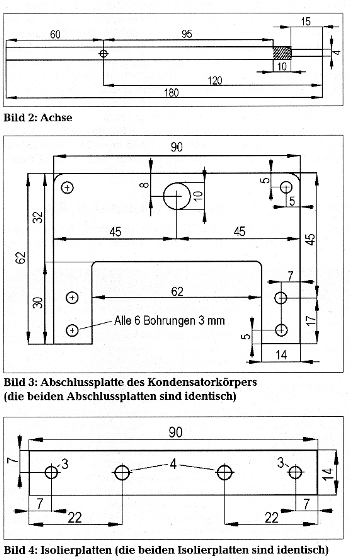

Diese Achse (Nr. 3 in Stückliste) trägt die Rotorplatten. Sie wird aus einem Messingrundmaterial mit 6 mm Durchmesser und 180 mm Länge hergestellt (Aluminium oder Dural eignen sich für eine maschinelle Bearbeitung nicht, aber ihr könnt auch Weicheisen ader undstahl wählen. Sie sind schwerer zu bearbeiten, haben aber bessere mechanische Eigenschaften). Von einem Ende aus wird ein 25 mm langes Gewinde M6 geschnitten, das dann auf der Drehbank auf einen Durchmesser van 4 mm und 15 mm Länge vom Ende aus abgedreht wird (Bild 2). Dieses Ende wird van der hinteren Lagerbuchse gehalten, und dient als Referenz zu folgenden Punkten:

Bei 120 mm wird ein Querloch mil einem Durchmesser van 2,5 mm gebohrt, und anschlieBend mil einem Gewinde M3 versehen. Es dient dazu, die Rotorplatten zu arretieren, um eine Bewegung nach vorne zu verhindern. (Bild 2).

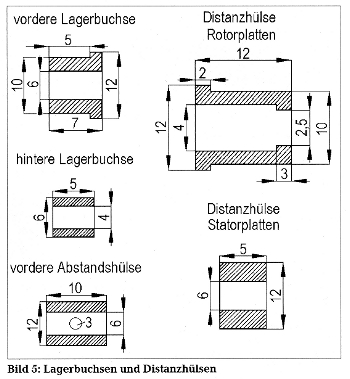

Die vordere und die hintere Abschlussplatte (Nr. 4 in Stückliste) bilden den Käfig und gewährleisten die mechanische und elektrische Stabilität des Kondensators. Sie werden aus den beiden 3 mm dicken Aluminiumblechen mil den Maßen 90 mm x 62 mm gearbeitet (Bild 3). Man kann dazu eine kleine Metallbügelsäge (Laubsäge) verwenden. In der Abbildung entspricht ein mit 3 bezeichnetes Bohrloch einer Bohrung mit 3 mm Durchmesser, die mit 10 bezeichneten Bohrlöcher dementsprechend Bohrungen mit 10 mm Durchmesser. Die beiden letzteren sind dazu bestimmt, die Lagerbuchsen der Achse aufzunehmen (Bild 3).

Die beiden Isolierplatten (Nr. 5 in Stückliste), die mit den Abschlussplatten verbunden werden, tragen die Statorplatten. Sie müssen aus einem HF-Isolatormaterial bestehen und ein sehr gutes mechanisches Verhalten aufweisen und hohe elektrische Spannungen aushalten. Isolierende Materialien wie Plexiglas (Acrylharz) , Bakelit, ader noch besser: Drei Epoxyharz-Leiterplatten ohne Kupferschicht mit den Abmessungen 90 mm x 14 mm. Die Isolierplatten sollten insgesamt 3 mm dick sein. Die Bohrungen sind aus den Maßangaben in Bild 4 ersichtlich.

Die vordere Lagerbuchse (Nr. 6 in Stückliste) ist dazu bestimmt, die Achse aufzunehmen und wird auf der Drehbank aus Messingrundmaterial mil 12 mm Durchmesser nach den Angaben aus Bild 5 hergestellt.

Die hintere Lagerbuchse (Nr. 7 in Stückliste) nimmt auch die Achse mit den Rotorplatten auf. Sie wird genauso und mit derselben Präzision gedreht wie die vordere Lagerbuchse. Jedoch dient sie als Widerlager, der Durchmesser der einseitigen Bohrung beträgt 4 mm und die axiale Bohrung für die Widerlagerschraube ist 2,5 mm und wird dann mit einem Gewinde M3 versehen (Bild 5).

Das zylindrische Röhrchen - die vordere Abstandshülse (Nr. 8 in Stückliste) klemmt den Rotorplattenkomplex auf der Achse und dient als Widerlager an der vorderen Lagerbuchse. Sie wird aus einem 18mm langen Messingrundmaterial mit 12 mm Durchmesser gefertigt, in das man ein Loch mit 6 mm Durchmesser bohrt, das später die Achse aufnimmt. Zusätzlich wird quer in die Mitte ein Loch für eine Feststellschraube M3 gebohrt, die die Hülse duf der Achse fixiert (Bild 5).

Die 32 Distanzhülsen (Nr. 9 in Stiickliste) klemmen die Statorplatten auf den zwei gedrehten Trägem der Statorplatten. Sie werden aus einem 6 mm durchmessenden Kupferrohr mit 4 mm Innendurchmesser gefertigt und sollen 5 mm lang sein. Achtet genauestens auf die Länge und darauf, dass die Schnittflächen parallel sind (Bild 5).

Die 16 Distanzhülsen (Nr. 10 in Stiickliste) klemmen die Rotorplatten auf der Achse. Messingrundmaterial mit 12 mm Durchmesser wird mit einem Innendurchmesser van 6 mm aufgebohrt und jeweils auf 5 mm Länge abgeschnitten. Achtet genauestens auf die Länge und darauf, dass die Schnittflächen parallel sind (Bild 5).

Die zwei gedrehten Messinggewindestangen als Träger der Statorplatten (Nr. 11 in Stückliste) haten ein Gewinde M4 und sind 150 mm lang. Sie tragen den Statorplattenkomplex und werden später duf den Isolierplatten befestigt.

Die vier Abstandshalter (Nr. 12 in Stückliste) aus Messingrundmaterial, die 6 mm Durchmesser haten und 127 mm lang sind (Abmessung beachten), geben den beiden Abschlussplatten die mechanische Stabilität und bilden so den Käfig des Kondensators. An ihren Enden werden jeweils 10 mm tiefe Löcher mit einem Durchmesser van 2,5 mm gebohrt und ein Gewinde M3 hineingeschnitten.

Die anderen Bauteile (Nr. 13-18 in Stückliste), wie die verschiedenen Muttem, Schrauben, Beilagscheiben und Anschlussklemmen sind Normteile.

... und der Zusammenbau

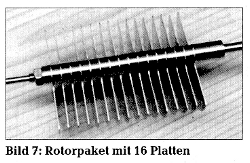

Die Montage des Kondensators ist nicht schwierig. Das einzige, was man beachten muss, sind die Zwischemäume und die Ausrichtung der Stator- und Rotorplatten. Der Rest liegt im Ermessen des Erbauers. Wir beginnen mit dem Zusammenbau des Rotorplattenkomplexes auf der Achse nach Bild 7.

Die vordere Abstandshülse wird dann duf die Achse gesteckt und mit einer 10 mm langen Schraube M3 im Querloch angezogen, dann steekt man immer abwechselnd zuerst eine Rotorplatte und eine Distanzhülse duf, dann wird das Ganze mit der Mutter M6 festgezogen. Danach legt ihr zweigleiche Holzstücke eb en und parallel duf die Werkbank. Zum ausrichten der Kanten legt ihr die Rotorplatten gerade duf die Holzstücke. Ihr haltet das Ganze mit der Hand gut test und zieht die Mutter M6 mit einem passenden Gabelschlüssel test. Dann stecken wir die beiden Lagerbuchsen, die innen mit Fett (wenn möglich Silikon) versehen sind, duf die entsprechenden Enden der Achse. Dann wird das Ganze provisorisch montiert, ohne es jedoch duf den Abschlussplatten fest zu schrauben.

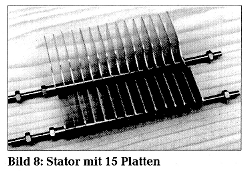

Wir montieren auf die gleiche Weise die Statorplatten und die Distanzhülsen auf den Trägem der Statorplatten. Das Ganze wird fixiert, indem Muttem M4 an den Enden ganz fest angezogen werden (Bild 8).

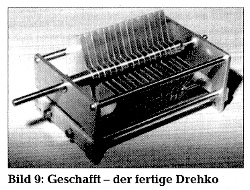

Dann werden die zwei Isolierplatten auf diese Enden gesteckt und mit vier Beilagscheiben und vier Muttem M4 befestigt. Eine der Isolierplatten (nach eurer Wahl) wird vorher mit der Anschlussklemme (Nr. 18) versehen. Der Statorplattenkomplex muss nun mit dem Rotorplattenkomplex zusammengeführt werden, bevor die Endmontage vorgenommen werden kann. Dazu wird der Rotorplattenkomplex überlappend auf den Statorplattenkomplex montiert, und zwar in einer offenen Position (Platten ausgefahren), indem man das Ganze mit Muttem M4 mit der Hand festzieht. Die Isolierplatten werden Zum Schluss mit Hilfe der restlichen Schrauben M3 und Muttern auf den Abschlussplatten festgeschraubt. Anschließend führen wir den letzten Schrittdurch, der daraus besteht, die beiden Abschlussplatten mit Hilfe der vier Abstandshalter (Durchmesser 6 mm) und den acht restlichen Schrauben M3 zu verbinden. In dieser Phase müssen die Stator- und Rotorplatten perfekt in einer Reihe und im richtigen Abstand ausgerichtet sein, indem man mit dem Schraubenpaar der Muttem, die die Statorplatten halten, leicht spielt (Bild 9).

Die Widerlagerschraube in der hinteren Lagerbuchse dient euch dazu, jedes verbleibende axiale Spiel aufzufangen und die Leichtgängigkeit der Rotation der Achse einzustellen. Zieht die Schraube jedoch nicht zu fest an, Sonst verformt ihr die Abschlussplatten. Das Aufmacherbild duf Seite 119 zeigt euch den zusammengebauten hinteren Teil des Kondensators; mit der Widerlagerschraube an Ort und Stelle und darduf die Feststell Kontermutter. Man erkennt hier auch die Anschlussklemme der Statorplatten.

Wenn ihr über ein Kapazitätsmessgerät verfügt, werdet ihr feststellen, dass die Kapazität eines so konstruierten Kondensators bei ca. 250 pF liegt. Der Abstand zwischen den Stator- und Rotorplatten ergibt eine maximale Spannungsfestigkeit des Kondensators van 3000 V. Dies ermöglicht es, ihn als Abgleichelement (tune) eines Verstärkers (oder als Abstimmgerät) mit respektabler HF-Leistung zu verwenden.

Die Anzahl, die Abmessungen und die Abstände können auch für andere Anwendungen extrapoliert werden.

Anmerkungen

- Die Restkapazität des Drehkondensators (Platten ausgefahren) liegt zwischen 20...30 pF. Dieser Wert muss mit in Betracht gezogen werden, wenn ihr wollt, dass euer LC-Kreis über 30 MHz mit einer vernünftigen Güte (Q) abgeglichen werden kann.

- Das mechanische Spiel quer und längs der Achse zwischen den zwei Lagerbuchsen sollte nicht spürbar sein. Die Drehung der Achse wird van selbst leichtgängig sein. Es kann vorteilhafter sein, die hintere Widerlagerschraube M3 durch eine mit einer Kantermutter versehenen Stahlschraube M3 mit Spitze zu ersetzen.

- Achtet duf die Spannungsreihe (galvanischen Elemente) zwischen Alu und Dural und zwischen Kupfer und Messing. Die Stator- und Rotorplatten und die beiden Abschlussplatten des Käfigs können besser durch Messingplatten oder -bleche mit den gleichen Abmessungen ersetzt werden, die eventuell noch mit den anderen Messingteilen versilbert werden.

Der Autar steht euch für zusätzliche, diesen Artikel betreffende Auskünfte, gern zur Verfügung. "Buona suerte y buonos picafaradios!" ("Viel Glück und viele Picofarad!"). Luis Sanchez Perez, EA4NH Apartado Postal421, E-45080 Toledo Übersetzt und bearbeitet van Karin Flößer, DL6NBZ.

Tabelle 1: Stückliste

| Nummer | Anzahl | Bezeichnung | Beschreibung im Rohzustand und Abmessung |

|---|---|---|---|

| 1 | 15 | Statorplatte | Aluminiumblech 0,8 mm dick, 70 x 42 mm |

| 2 | 16 | Rotorplatte | Aluminiumblech 0,8 mm dick, 70 x 40 mm |

| 3 | 1 | Achse | Messingrundmaterial Ø 6mm, 180 mm lang |

| 4 | 2 | Abschlussplatte | Aluminiumblech 3 mm dick, 90 x 62 mm |

| 5 | 2 | Isolierplatte | Epoxyharz 30/10, 90 mm x 40 mm |

| 6 | 1 | Vordere Lagerbusche | Messingrundmaterial Ø 12mm, 7 mm lang |

| 7 | 1 | Hintere Lagerbusche | Messingrundmaterial Ø 12mm, 12 mm lang |

| 8 | 1 | Vordere Abstandshülse | Messingrundmaterial Ø 12mm, 18 mm lang |

| 9 | 32 | Distanzhülse Statorplatte | Kupfer- oder Messingrohr, Innen Ø 6 mm, 5 mm lang |

| 10 | 16 | Distanzhülse Rotorplatte | Messingrundmaterial, Außen-Ø 12mm, 5 mm lang |

| 11 | 2 | Träger der Statorplatte | Messinggewindestang M4, 150 mm lang |

| 12 | 4 | Adstandshalter Abschlussplatte | Messingrundmaterial Ø 6mm, 127 mm lang |

| 13 | 12 | Mutter | Messingmutter M4 |

| 14 | 8 | Beilagscheibe | Messingscheiben, Innen Ø 4 mm |

| 15 | 1 | Mutter | Messingmutter M6 |

| 16 | 10 | Schraube | Messingschraube M3 x 10 mm |

| 17 | 1 | Mutter | Messingmutter M3 |

| 18 | 1 | Klemme (Anschluss Stator) | Anschlussklemmen |

EA4NH