Solderen

Met de toeneming van het gebruik van de electronica in de hedendaagse maatschappij groeit vanzelfsprekend ook het aantal gebruikte onderdelen en het daarvoor benodigde tinsoldeer. Juist over het solderen bestaat veel ondeskundigheid, in het bijzonder met betrekking tot de vloeimiddelen. Het is de bedoeling van dit artikel om de gebruikers van tinsoldeer op een populaire en gemakkelijke manier lets meer te laten weten over het materiaal, waarmede zij elke dag werken of laten werken.

Bij het monteren van elektronische schakelingen wordt vaak weinig aandacht besteed aan solderen.

Bij apparatuur waar dikwijls honderden en niet zelden duizenden guldens mee gemoeid zijn, legt men de grootste nadruk op de kwaliteit van de componenten, zoals bijv. condensatoren en weerstanden; verliesfactoren moeten zo klein mogelijk en soms moet van spoelen de kwaliteitsfactor zo hoog mogelijk zijn. Men betaalt graag meer mits men de zekerheid heeft, dat het materiaal goed is. Daarentegen wordt het tinsoldeer maar al te vaak 'stiefmoederlijk' behandeld. Men is dikwijls onbekend met de eisen, die men aan een goede soldeerverbinding en aan het tinsoldeer zelf mag en moet stellen, wil het Been zwakke schakel zijn in de keten van onderdelen.

Men is vaak at tevreden als het soldeer maar vloeit en vergeet, dat een slechte soldeerverbinding - ook al ziet men dat niet met het blote oog - even erg is als een slecht onderdeel in de apparatuur. Goed solderen met een goede tinsoldeer (en een goede soldeerbout) is dus even noodzakelijk als het gebruik van goede onderdelen. Speciaal in de ruimtevaart en de rakettechnieken worden zeer zware eisen gesteld aan de soldeerverbindingen. Het is de lezer bekend welke bedragen er in deze technieken geinvesteerd worden.

Smelttrajecten

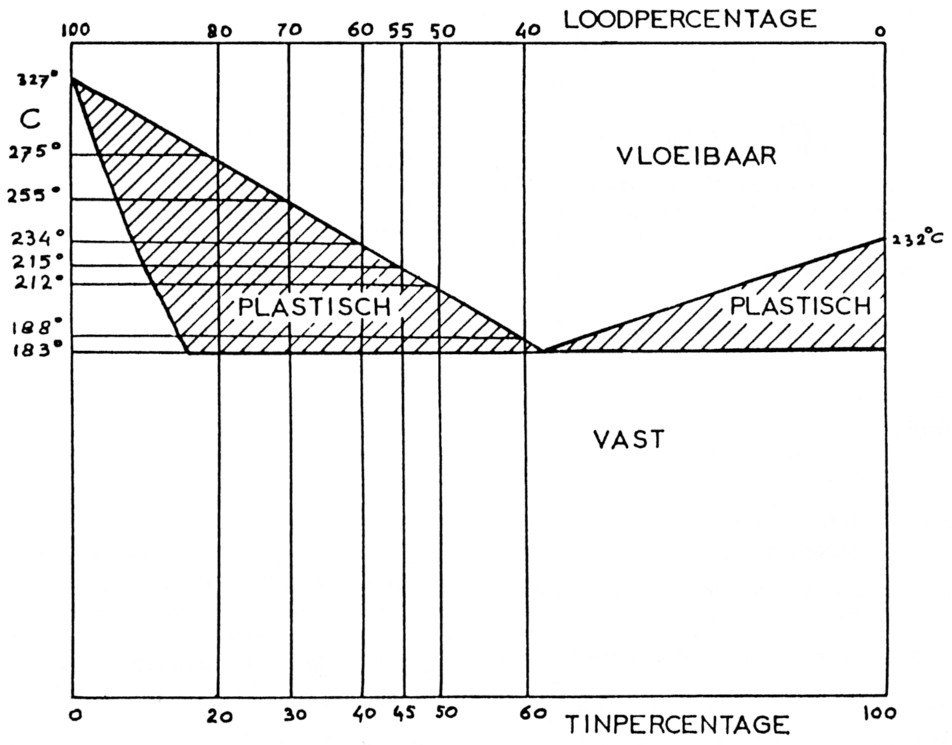

In het algemeen wordt er in de radiotechniek gesoldeerd met de alliage 60/40, d.w.z. 60% tin en 40% lood. Het smeltpunt van dit soldeer is 188° C, hoewel het smeltpunt van lood 327° C en dat van tin 232° C is. De oorzaak hiervan is, dat het smeltpunt van lood de eigenschap heeft te gaan zakken, wanneer men er tin aan toevoegt (zie figuur 1).

Fig. 1.

In het lood-tindiagram, gebaseerd op gegevens van het Tin Research Instituut, is te zien, dat alle soldeeralliages een smelttraject hebben waarin het materiaal plastisch is. Het soldeer is gestold bij 183° C.

Een soldeer met 60% tin en 40% lood wordt vloeibaar bij de reeds eerder genoemde 188°. Het heeft dus een plastisch bereik van 5°. Een soldeer met 40% tin en 60% lood echter heeft een plastisch traject van 51°.

Het diagram bestuderende, zou men veronderstellen dat 63% tin/37% lood - de eutectische alliage - het beste zou zijn voor het met hoge snelheid solderen van verbindingen en waar een laag smeltpunt voor vereist is. De praktijk heeft echter bewezen, dat voor bijna alle soldeerwerk een klein plastisch traject voordelen heeft. Voor het solderen in de electronica is 60/40 beter dan 63/37 omdat het voorkomt, dat er kleine breuken ontstaan in de las, waarvan de oorzaak is de lichte vibratie in de plotselinge overgang van vloeibare in vaste toestand.

Uit de figuur kan men tevens zien, dat nog verder bijvoegen van tin, meer dan de reeds eerdergenoemde 63%, het smeltpunt niet verder kan verlagen; integendeel het smelt-punt loopt weer op.

Alliages en het gebruik hiervan

Multicore tinsoldeer wordt geleverd in de volgende standaard alliages: 60/40, 50/50, 45/55, 40/60, 30/70 en 20/80, waarbij het eerste getal telkens het percentage tin en het tweede getal telkens het loodpercentage aangeeft. De alliages 30/70 en 20/80 worden gebruikt op plaatsen waar zich naderhand veel warmte ontwikkelt, zoals bij de fabricage van gloeilampen, autolampen, zekeringen en motoren. De smeltpunten liggen respectievelijk bij 255° C en 275° C.

Voor speciaal soldeerwerk bestaat een tinsoldeer waar aan de alliage tin/lood nog een derde element n.l. cadmium is toegevoegd. Dit soldeer heeft als smeltpunt 145° C.

Dikwijls, zo is mijn ervaring, komt men in de verleiding dit soldeer te willen gebruiken voor het solderen van gedrukte schakelingen. Met de meeste nadruk moet ik erop wijzen, dat dit voor vrijwel alle gevallen ongeschikt is. Bij het solderen van tin/lood/cadmium (TLC) heeft men immers weinig hitte van de soldeerbout nodig. Deze geringe hitte verwijdert (in samenwerking met het vloeimiddel) niet de oxydatie, die zich op nagenoeg ieder metaal bevindt. Hierop wordt verderop in dit artikel nader ingegaan.

SAVBIT-alliage en het juiste gebruik van de soldeerbout

Tin/lood/cadmium is echter niet de enige alliage, die anders is dan de standaard alliages 60/40 tot en met 20/80. Zij, die solderen, worden veelal geconfronteerd met het verschijnsel, dat de soldeerstift na kortere of langere tijd, afhankelijk van de soort stift of samenstelling, 'inbrande. Dit, laten wij het noemen: invreten van de soldeerstift, heeft twee oorzaken.

Wanneer een soldeerbout op het lichtnet wordt aangesloten en niet gebruikt wordt is er geen warmte-afvoer en loopt de temperatuur hoog op. De soldeerstift Brandt dan in door oxydatie. Toch treedt dit verschijnsel ook op bij continu gebruik van de soldeerbout. Bij het maken van een soldeerverbinding krijgt men namelijk een soort verzadiging van de soldeerlas met het koper van de soldeerstift. Als men nu dus een soldeer gebruikt, waaraan reeds een bepaald percentage (1,5%) koper is toegevoegd, kan men rekenen op een langere levensduur van de soldeerstift. Gebruik van Multicore-SAV-BIT soldeer verlengt de levensduur van een stift sours met een factor 10.

Ingebrande soldeerstiften geven een slechte soldeerverbinding, een zgn. 'koude' las. Men kan dit voorkomen door de stift zonodig regelmatig bij te vijlen en dan het soldeervlak opnieuw te vertinnen. Aileen een vertinde stift geeft een goede snelle hitte-overdracht aan het soldeerpunt.

Voorts verdient het aanbeveling of en toe de stift te reinigen. De aanslag, die zich vormt op de punt, bestaat uit oxydatieprodukten, die men door de hitte van de bout en de werking van het vloeimiddel (flux) van het te solderen oppervlak verwijderd heeft en die zich nu op de boutpunt verzamelen.

Ook treft men nogal eens de verkeerde manier van solderen aan. Verhit de te solderen plaats en voeg aan deze plaats de soldeer toe. Het komt namelijk nogal eens voor, dat men tinsoldeer met kernen van vloeimiddel op de soldeerstift laat smelten en dan dit soldeer 'draage naar de te solderen plaats. Onnodig te vermelden dat, tijdens dit lange traject, de flux, door verbranding of chemische omzetting, zijn werking verliest. De ideale soldeerbout heeft een temperatuur 60° C hoger dan het smeltpunt van het te gebruiken soldeer. Pas dan kunnen goede soldeerverbindingen ontstaan.

Er zijn Weller soldeerbouten, waarbij de temperatuur van de soldeerstift geregeld wordt. Bij het bereiken van een vooraf bepaalde temperatuur wordt het element uitgeschakeld. Is de temperatuur iets onder het bepaalde punt gedaald, dan wordt het element weer ingeschakeld.

Bovendien heeft men bij de stiften van deze bout de goede manier gevonden door deze met ijzer te sinteren. Deze huid van de stift is volkomen porienvrij. Inbranden is niet meer mogelijk, waardoor de standtijd goed is voor minimaal 40.000 à 50.000 soldeerverbindingen. De standtijd is dus alleen afhankelijk van de slijtage van de gesinterde laag aan het uiteinde van de stift.

Speciale alliages

Voor bepaalde doeleinden in de elektronica gebruikt men keramische draadsteunen en keramische schakelaardekken, waarop een zeer dunne zilverlaag is neergeslagen. Dit geldt eveneens voor opgebracht goud en zilver op soldeerlippen en in connectors.

Bij het solderen hiervan heeft men weer de werking: diffusie van het zilver of het goud in de tinsoldeer van de verbinding. Er verdwijnt dus van het vergulde of verzilverde oppervlak een gedeelte in de soldeerverbinding; dus weer een verzadiging van het soldeermateriaal. Ook te grote hitte van de stift is nadelig voor deze opgebrachte laag. Een speciale alliage LMP (Low Melting Point) voorkomt deze oplossing, omdat dit soldeer bestaat uit 62% tin, 2% zilver en 36% lood. De smelttemperatuur is 179° C.

Buiten pure tin met vijf kernen, wanner een absoluut loodvrije soldeerverbinding wordt vereist, bestaat er nog een soldeersoort, dat een hoog smeltpunt bezit. HMP bevat 1,5% zilver/5% tin/93,5% lood. De smelttemperatuur is 301° C.

Veel wordt gevraagd naar de oorzaak van het zgn. verouderen en kruipen van tin, dat na korte of langere tijd optreedt. Bij de vervaardiging van tinsoldeer kan men als fabrikant gebruik maken van twee soorten tin. Men kan deze grondstof aankopen direct bij de raffinaderijen, dat wil zeggen bij de winplaatsen en men kan voor de fabricage tin gebruiken, dat na een vroeger gebruik weer opnieuw gesmolten is.

De laatste soort is minder zuiver en daarom treedt sneller het verouderingseffect op in tegenstelling met het eerstgenoemde tin. De zuiverheid van nieuw tin is groter; het is echter wat duurder, wat in de uiteindelijke prijs, zij het als een fractie, tot uitdrukking komt.

Soldeerdraad diameters

Soldeertin met vijf kernen wordt geleverd in een uiteenlopend gamma van diameters. De grootste dikte is 3,25 mm en de dunste soldeerdraad is 0,23 mm. Het is nog niet zo lang geleden, dat men in het algemeen soldeerde met een draaddikte van 1,6 mm. Steeds meer treft men de vraag aan naar een dunnere draadsoort, bijv. 1,2 mm.

Voor de normale printed circuits is dit een goede maat. Doch de prints worden steeds kleiner en wordt dus de vraag groter naar het soldeer met een doorsnede van 0,7 mm. Hoe dunner de soldeerdraad, hoe economischer de wijze van solderen. Bij eenzelfde gewichtseenheid, wordt de soldeerdraadlengte vele malen groter. De fijne draaddiameters tussen 0,56 mm en 0,23 mm zijn speciaal te gebruiken bij fabricage van meetinstrumenten, miniatuurcomponenten, verbindingen met integrated circuits en micro-modules en bij andere toepassingen op het gebied der micro-elektronica.

Een kilogram alliage 60/40 in de dikte 0,23 mm komt overeen met meer dan 3,3 kilometer soldeerdraad.

Niet-corrosieve vloeimiddelen

Zoals bekend verondersteld mag worden is het meest toegepaste vloeimiddel bij het solderen van elektrische verbindingen zuiver hars (colophonium). Gesmolten hars bevochtigt gemakkelijk de twee te solderen metalen en ook de metaaloxydes. Eenmaal afgekoeld blijft er rond het soldeerpunt een harde, beschermende en niet-corrosieve laag achter. Het heeft echter in het algemeen een nadeel: het verwijdert niet de oxydatie, die er op bijna ieder metaal aanwezig is.

Deze oxydatie moet eerst verwijderd worden, alvorens het tinsoldeer een goede hechting geeft op het te solderen metaal. De harskernen hebben nu een tweeledig doel.

Een van de punten, die men veelal over het hoofd ziet is, dat de hars het medium is van hitte-overdracht van soldeerstift op het te solderen metaal. Het zal de lezer wel eens opgevallen zijn, dat een soldeerverbinding gemakkelijker te maken is dan hem los te solderen. Dit laatste zal veel gemakkelijker gaan, door eerst een nieuw stukje soldeer op de los te solderen plek te brengen.

Het tweede doel van de harskernen is te fungeren als dragers van de activators. Activators zijn kleine hoeveelheden van complexe substanties, die haliden bevatten. De haliden nu, verwijderen de oxyden, zodat een schoon metaaloppervlak wordt verkregen. Dit oppervlak kan nu gemakkelijk door het soldeer bevochtigd worden.

De oxyden verdampen en schuiven deels op de soldeerstift. Vandaar, dat het de aanbeveling verdient om van tijd tot tijd de stift eens schoon te maken. Nauwkeurige laboratoriumproeven op de fabriek zorgen ervoor, dat naast een juist gekozen percentage vloeimiddel, dit ook het juiste percentage activators dient te bevatten.

Het vloeimiddel zal wel de oppervlaktespanning van het soldeer moeten breken, doch dit mag nu ook weer niet zover uitvloeien, dat het soldeer komt op plaatsen, waar dit in het geheel niet gewenst is. De activiteit van de flux is in grotere mate van belang dan de snelheid van de flux. De snelheid is moeilijk in absolute termen te meten, omdat dit zeer snel gaat. Enkele proeven kunnen in het laboratorium gedaan worden, waarbij echter geen tijdmeting nodig is.

De proeven zijn gebaseerd op het feit, dat als soldeer wordt gebruikt op een absoluut oxydatievrij metaal-oppervlak, het zich zal gaan spreiden, zodra het gesmolten is. Smelt het echter op een geoxydeerd oppervlak, dan zal het zich gaan samentrekken.

Is nu een vloeimiddel in het soldeer aanwezig, dan is de graad van samentrekking die zich voordoet voordat de flux de oppervlakte oxydatievrij gemaakt heeft (en dus de samentrekking tegenhoudt) een bepaalde maat voor de snelheid van werking van het vloeimiddel.

De samentrekking is gemakkelijk te zien en te meten indien men uitgaat van een bepaalde lengte van een recht stuk soldeerdraad. De uiteindelijke overgebleven gesmolten lengte, uitgedrukt in het percentage van de oorspronkelijke niet gesmolten lengte, is de maat van de snelheid van het vloeimiddel (zie figuur 2 en 3).

Het vloeimiddel in het soldeer moet voorts geen onaangename geur geven en gifvrij zijn. Een juiste dosering met activators zal dus moeten dienen alleen om de oxyden te verwijderen en niet om hoofdpijn of dergelijke ongemakken te doen ontstaan bij de verbruiker of verbruikster.

Afhankelijk van de hitte van de soldeerbout en de alliage zal men, bij de juiste toevoeging van Kars en activators, ook moeten letten op de omstandigheid of het totale vloeimiddel snel moet werken. Een snelle flux is bijvoorbeeld nodig bij het solderen met high-speed machines in de gloeilampen-industrie. Anderzijds zijn er ook toepassingen, die een langzamere flux noodzakelijk maken. Voor de vele eisen, die gesteld worden aan het vloeimiddel, is er een hele serie fluxen ontwikkeld, waarbij ook gelet is op de eisen gesteld in de British Standard Specifications en de militaire specificaties.

Dikwijls komt de vraag naar voren, wat het voordeel is van vijf-kernig soldeer, waarbij elk der kernen van elkaar gescheiden zijn ten opzichte van enkelkernig soldeer. Bij vijfkernig soldeer ligt elk van deze kernen direct achter de buitenkant van het soldeer. Het vloeimiddel komt dus sneller vrij, wanner het soldeer in aanraking komt met de hittebron, immers de soldeerwand is veel dunner. De totale hoeveelheid flux is hier niet groter dan bij een normaal enkelkernig soldeer, in veel gevallen zelfs kleiner, t.w. gemiddeld 3%.

Bij de fabricage van soldeer met kernen gaat men van een veel grotere diameter uit dan voor normaal gebruik afgeleverd wordt. De vereiste diameter wordt bereikt door de soldeerdraad vele malen door de trekstenen te halen.

Wanner nu in de aanvoer van het vloeimiddel een, zij het kortstondige, hapering optreedt (lucht of een kleine verontreiniging bijy.), kan men gemakkelijk inzien dat bij het steeds dunner uitrekken op de trekstenen een kleinere of grotere lengte, afhankelijk van de diameter, geen vloeimiddel bevat. Bij een vijfkernig tinsoldeer is het vrijwel uitgesloten dat een hapering in de aanvoer van het vloeimiddel tegelijkertijd in alle vijf kernen zal optreden. Vijfkernig soldeer bevat dus altijd vloeimiddel.

Voor industriele doeleinden maakt men tegenwoordig ook veel gebruik van pre-fabricated soldeerringen, schijfjes, strippen, soldeercremes en op maat gesneden stukjes. Deze worden geleverd massief en met fluxkernen.

Ik ben mij ervan bewust, dat ik in dit compacte artikel niet alle facetten van solderen en wat ermee samenhangt heb kunnen belichten. In het algemeen echter heb ik getracht de lezer een totaalindruk te verschaffen over het hoe en waarom van tinsoldeeralliages en vloeimiddelen, waarbij ik doelbewust soldeerbaarheidstestmachines en vloeistoffen voor gedrukte bedrading achterwege heb gelaten.

Jos A. Stierhout, PA0VDZ.