Federkontaktstreifen selbstgemacht

Es wird eine einfach anzufertigende Vorrichtung beschrieben, mit der man Federkontakt-streifen (Fingerstock) selbst herstellen kann. Bild 1 zeigt ein typisches Anwendungsbeispiel, nämlich den Anoden-Streifenleitungskreis einer 70-cm-Verstärkerstufe für eine Röhre der 2C39-Familie. Die Vorrichtung besteht aus Winkeleisen und einem Sägeblatt, und sie wird in einen Schraubstock eingespannt (Bild 2).

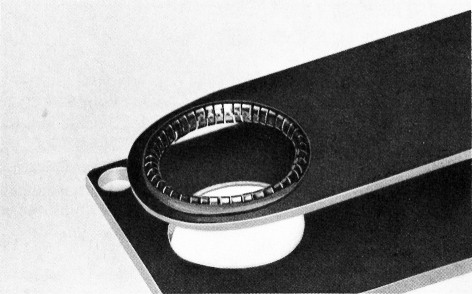

Bild 1: Anwendungsbeispiel für Federkontaktstreifen

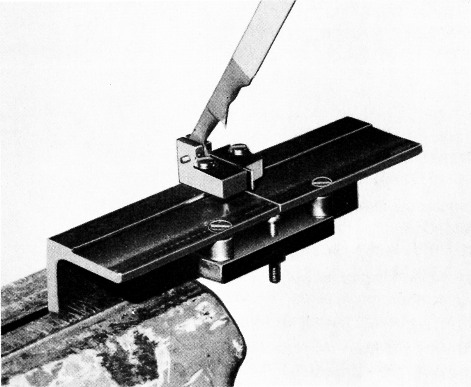

Bild 2: Die Vorrichtung zum Herstellen von Federkontaktstreifen

1. Herstellen der Vorrichtung

1.1. Basis

Das Winkeleisen für die Basis kann jede beliebige Größe haben; günstig sind die Abmessungen 40 × 40 × 5, wovon man ein etwa 150 mm langes Stück benötigt. In die Mitte davon und genau senkrecht zur Längsachse sägt man in einen der Schenkel einen Schlitz. Dies muß sehr sorgfältig ausgeführt werden: der Schlitz muß gleichbleibende Breite aufweisen und darf nicht kurvig oder krumm werden. Wenn man diesen Schlitz nicht maschinell anfertigen kann, benutzt man ein ganz neues Sägeblatt der gleichen Art, wie es als Schneidewerkzeug für die Vorrichtung eingesetzt werden soll. Die Schlitzbreite soll nur gerade so groß wie das Schneidewerkzeug sein; fällt der Schlitz breiter aus, so entstehen an den Schnittkanten der Federkontaktstreifen Grate, und das Werkzeug arbeitet schwerer.

Wenn der Schlitz fertig ist, wird die äußere Oberfläche dieses Schenkels geglättet. Dabei dürfen die Kanten des Schlitzes nicht rund werden; am besten arbeitet man mit Schmirgelpapier, das um eine Feile gewickelt ist. Auch eine Schleifscheibe in einer elektrischen Bohrmaschine läßt sich gut verwenden, wenn man diese Arbeit nicht auf einer Fräsmaschine ausführen lassen kann.

1.2. Lager

Für das Lager der zum Schneidewerkzeug umfunktionierten Säge verwendet man ein 50 mm langes Stück Vierkantstahl mit den Abmessungen 10 × 8 (oder ähnlich). In ein Ende wird ein Schlitz gesägt, der so tief ist wie das Sägeblatt breit ist. Die Schlitzbreite muß wie im Basisteil der Dicke des Schneidewerkzeugs entsprechen. Es ist wichtig, daß der Schlitz genau senkrecht zu den Außenkanten verläuft, das heißt in gleicher Richtung wie der Schlitz in der Basis. Andernfalls wird das Schneidewerkzeug beim Arbeiten verspannt und kann brechen.

In das geschlitzte Ende wird nun ein Loch für den Drehbolzen gebohrt. Der Durchmesser richtet sich nach dem Loch im Sägeblatt, welches verwendet werden soll. Fur ein 4-mmLoch verwendet man einen 4 mm dicken Bolzen und bohrt das Loch im Lagerteil ein klein wenig größer, so daß sich der Bolzen mit ein wenig Druck einschieben läßt. Er darf nicht zu fest sitzen, weil das Schneidewerkzeug von Zeit zu Zeit ausgewechselt werden muß. Als Bolzen verwendet man ein Stück gehärteten Rundstahl. Eine Schraube ist weniger empfehlenswert, da sie vom Sägeblatt schnell eine Rille bekommt.

In das ungeschlitzte Ende des Lagerteils sind nun zwei Löcher von 4,2 mm Durchmesser für die Befestigung am Basisteil zu bohren. Dazu montiert man das Sägeblatt mit den Zähnen nach oben im Lagerteil und hält dieses so an das Basisteil, daß die Säge im Schlitz steckt und gerade auf der Innenseite sichtbar wird. In dieser Position werden die beiden Befestigungsbohrungen am Basisteil angezeichnet. Man bohrt sie mit 3,2 mm Durchmesser und schneidet M4 - Gewinde.

1.3. Führung für den Federkontaktstreifen

Nun muß das Basisteil eine Führung für den Federkontaktstreifen bekommen. Man kann sie entweder - wie in den Fotos zu sehen - einfräsen (0,6 mm tief), oder zwei 0,7 mm dicke Stahlstreifen aufschrauben. Die zweite Art ist die günstigere, weil sich die Führungsstreifen durch Langlöcher verschiebbar machen lassen. Damit kann man die Schnittlänge in den Federkontaktstreifen verändern, und der später beschriebene Schliff des Schneidewerkzeugs ist nicht so kritisch. Die beiden Teile der Führung müssen plan und glatt sein, und mit dem Basisteil fest verschraubt werden.

1.4. Schneidewerkzeug

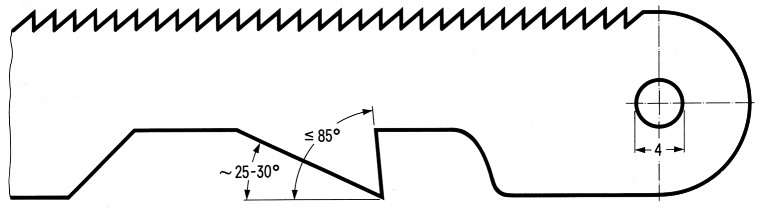

Wie schon mehrfach erwähnt, dient ein Sägeblatt als Schneidewerkzeug. Man verwendet ein Schnellstahlblatt bester Qualität zum Eisensägen, das nicht neu sein muß, da die Zähne nicht benutzt werden. Das Sägeblatt wird (Zähne nach oben) mit dem Lager am Basisteil festgeschraubt und so eingestellt, daß seine Kante an der Innenseite des Basisschenkels sichtbar wird. Dann wird die in Bild 3 gezeigte Kontur so angezeichnet, daß die steile Hinterkante des Schneide-Dreiecks 3 mm von der Führungsschiene entfernt ist. Somit schneidet man später die Federkontaktstreifen nicht durch, sondern es bleiben 3 mm stehen. Das Sägeblatt wird nun ausgebaut und die angezeichnete Kontur mit einer Trennscheibe ausgesägt. Man sollte nicht mehr Material als unbedingt nötig entfernen, damit das nun entstehende Schneidewerkzeug nicht zu schwach wird. Außerdem kann man nun die Zähne abschleifen und das Sägeblatt auf eine handliche Länge (100 mm) kürzen.

Bild 3: Ein Sägeblatt wird zum Schneidewerkzeug

Das Werkzeug wird nun wieder montiert und an einem Stück 0,2 mm dicker Phosphorbronze ausprobiert. Wahrscheinlich braucht es noch ein paar Korrekturen. Wenn es fertig ist, schärft man die Schneidekante mit einem Naßschieifstein. Die Oberfläche muß glatt und die Kanten müssen scharf sein. Als Griff kann man schließlich ein Stück Plastikrohr aufschieben oder ganz einfach etwas Isolierband um das ehemalige Sägeblatt wickeln.

1.5. Anschlag

Um sicherzustellen, daß der Federkontaktstreifen nicht aus Versehen ganz durchgeschnitten wird - und damit die Schnitte gleichmäßig tief werden - benötigt man einen Anschlag. Der Verfasser verwendet einen einstellbaren Anschlag, der in Bild 2 gut zu erkennen ist. Ein mit Abstandsrollen unter das Basisteil montiertes Stück Flacheisen trägt in einem M4 - Gewinde eine lange Schraube, die das Schneidewerkzeug stoppt. Der Anschlag kann aber auch ganz einfach aus einer größeren Scheibe bestehen, die von einer Schraube so gehalten wird, daß sie den Schlitz unten abdeckt.

1.6. Niederhalter

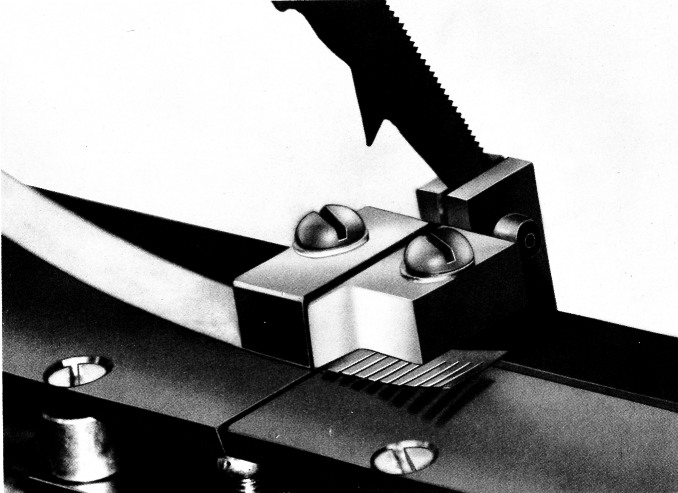

Um den Federkontaktstreifen daran zu hindern mit dem Schneidewerkzeug nach jedem Schnitt in die Höhe gehoben zu werden, baut man nun noch einen Niederhalter ein. Er hat die Form einer Stimmgabel und besteht aus zwei Stücken Vierkantstahl, das von der selben Stange wie das Lagerteil abgesägt werden kann. Bild 4 zeigt deutlich die spezielle Form der rechten Hälfte des Niederhalters: Das äußere Ende ist bis auf eine 1 mm breite Zunge entfernt. Läßt man die Schnittkante jeden Fingers mit der Kante dieser Zunge fluchten, so kann man leicht einen gleichmäßigen Vorschub einhalten, und erhält Federkontaktstreifen von sauberem Aussehen: die Ausschnitte sind 0,6 mm breit (Standard-Dicke der Sägeblätter) und jeweils 1,6 mm voneinander entfernt.

Bild 4: Großaufnahme des Niederhalters

2. Anfertigen der Federkontaktstreifen

Das passende Material für die Federkontaktstreifen ist 0,2 mm dickes Phosphor-Bronzeblech, das es in 150 mm breiten Streifen gibt - gerade groß genug für den Anoden-Kontaktring einer 2C39. Längere Federkontaktstreifen werden in Längsrichtung von der gekauften Blechplatte abgeschnitten. Man schneidet 10 mm breite Streifen ab, in die 7 mm tiefe Schnitte gestanzt werden. Macht man die Schnitte tiefer, also den stehenbleibenden Streifen schmaler als 3 mm, so verbiegt sich der Federkontaktstreifen beim Stanzen. Es ist also günstiger, genügend Material stehenzulassen, und nach dem Stanzen abzuschneiden.

Am Grund jedes Schnittes wird ein Grat erscheinen - dies ist bei einem so einfachen Werkzeug unvermeidlich. Der Grat ist umso kleiner, je besser das Schneidewerkzeug geschliffen ist. Im übrigen kann man den Grat mit einem Hammer ebnen, oder - noch besser - den Grat nach außen zur Lötseite drehen.

3. Hinweise

Das Bronzeblech läßt sich leicht mit einer normalen Schere schneiden. Nach dem Stanzen biegt man die Kontaktfinger mit der Zange in eine Form wie sie Bild 1 erkennen läßt. Dabei ist zu beachten, daß dieses Material beim Überdehnen leicht bricht - scharfe Biegekanten sind also zu vermeiden.

Nun muß der Federkontaktstreifen seine Ringform bekommen. Dazu zieht man ihn über eine nicht zu scharfe Kante. Damit keine Knicke entstehen, nimmt man dieses Biegen nicht in einem einzigen, kräftigen Zug vor, sondern man läßt den Streifen durch mehrmaliges Ziehen über die Kante nach und nach immer gekrümmter werden, bis der gewünschte Biegeradius erreicht ist (nicht vergessen, die Gratseite nach außen zu nehmen). Sehr enge Federkontakt-ringe biegt man mit einer Rundzange. Auch hierbei erzielt man den engen Radius in mehreren Durchgängen, damit ein gleichmäßiger, knickfreier Ring entsteht. Etwas Übung wird am Anfang nötig sein - es kann also nicht schaden, erst einmal etwas mehr Federkontaktstreifen zu produzieren.

Soll der Federkontaktstreifen in gestreckter Form - zum Beispiel an rechteckigen Kästen zur HF-dichten Kontaktierung eines Deckels - eingesetzt werden, so kann ein größerer Abstand zwischen den Fingern gewählt werden. Der Verfasser benutzt für solche Zwecke beim Stanzen einen Vorschub von 5 mm.

Das Bronzeblech wird im übrigen weich gelötet - beim Hartlöten verliert es seine Federkraft.

Man sollte den Zustand des Werkzeugs regelmäßig kontrollieren. Sehr wichtig ist eine scharfe Kante des Schneidewerkzeugs, weil sonst Grate entstehen und der Stanzvorgang schwer geht. Für saubere Schnitte ist auch eine gute seitliche Führung des ehemaligen Sägeblatts durch den Niederhalter bei genauem Einhalten der senkrechten Anordnung zwischen Schneide und Basisteil entscheidend. Mit etwas Übung läßt sich ein 150 mm langer Streifen bei 1,75 mm Vorschub (etwa 85 Schnitte) in 2 bis 3 Minuten herstellen.

SM6FHI, Ingvar Nilsson.