Lohnt sich versilbern? - Jein

Der HF-Widerstand metallischer Leiter 1

Es ist allgemein bekannt, dass hochfrequenter Strom aufgrund des Skin-Effektes hauptsächlich nahe der Oberfläche eines Leiters fliest, die deshalb besonders gut leiten sollte. Weniger bekannt ist dagegen, wie sich bestimmte Maßnahmen tatsächlich auf die HF-Leitfähigkeit auswirken.

Wie muss ein Leiter beschaffen sein, um die elektrischen Verluste einer magnetischen Antenne zu minimieren oder die Güte einer Spule zu optinlieren? Die vielleicht naheliegende Antwort Klar, der Draht muss versilbert werden ist eher falsch als richtig, denn versilberter Kupferdraht kann durchaus schlechter leiten als blanker. Von Bedeutung sind außerdem die Form des Leiters, die Korrosion der Oberfläche und bei Spulen mit mehreren Windungen deren Abstand.

Gleichstromwiderstand und HF-Widerstand

Wenn ein metallischer Leiter von Gleichstrom durchflossen wird, ist der Strom der Elektronen gleichmäßig über den gesamten Leiterquerschnitt verteilt. Die elektrische Stromdichte J, definiert als Strom pro Fläche J = I/q, ist über den Querschnitt konstant.

Wie gut oder schlecht ein Metall Strom leitet, wird durch den spezifischen elektrischen Widerstand ρ ausgedrückt, den man in Ωm misst. Alternativ kann man auch den Kehrwert, die elektrische Leitfähigkeit λ angeben, die in Siemens pro Meter S/m gemessen wird. Tabelle 1 entählt die Werte für einige Metalle.

Der Gleichstromwiderstand R eines Drahtes mit Querschnitt q und Länge l ergibt sich aus der Formel

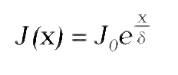

Komplizierter werden die Verhältnisse beim Wechselstrom. Ein von Wechselstrom durchflossener Leiter ist von einem elektromagnetischen Feld umgeben, das wiederum auf den Leiter einwirkt und aufgrund der so genannten Stromverdrängung eine ungleichmäßige Verteilung des Stromes über den Leiterquerschnitt verursacht. Per Strom fließt hauptsächlich in Regionen nahe der Oberfläche des Leiters, während dessen Inneres weitgehend stromfrei bleibt. Diese Konzentration des Stromes ist als Skin-Effekt bekannt. Die Stromdichte J ist nicht mehr konstant, sondem berechnet sich aus

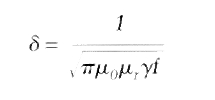

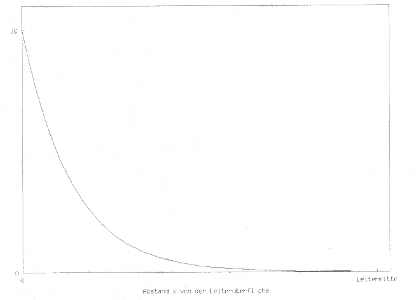

wobei x der Abstand zur Oberfläche ist. Die Stromdichte nimmt mit zunehmender Tiefe exponentiell ab. Bild 1 zeigt einen typischen Verlauf der Stromdichte. Da der HF-Strom nicht den vollen Querschnitt des Leiters nutzen kann, erhöht sich dessen Widerstand. Wie man mathematisch zeigen kann, ist der HF-Widerstand eines ausreichend dicken, massiven Drahtes gleich dem Gleichstromwiderstand eines Rohres mit dem selben Außendurchmesser wie der Draht und einer Wanddicke δ. Die Größe δ wird daher auch als äquivalente Leitschichtdicke bezeichnet. Sie hängt von der Frequenz f und der Leitfähigkeit γ des verwendeten Materials ab:

Darin bezeichnet µo = 4Π × 10-7 H/m die absolute Permeabilität, eine Naturkonstante. Der Wert µo ist die vom Material abhngige, relative Permeabilität. Für viele nicht ferromagnetische Stoffe wie insbesondere auch Silber, Kupfer und Aluminium kann man in praktischen Anwendungen mit µr = 1 rechnen.

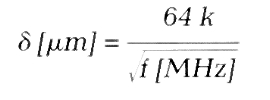

Die wissenschaftlich korrekt formulierte Formel 3 kann man für Überschlagsrechnungenzu

vereinfachen. Die materialabhängigen Werte sind in der Konstanten k zusammengefasst. Tabelle 2 zeigt deren Werte und die daraus folgende äquivalente Leitschichtdicke für Silber, Kupfer, Aluminium und Messing bei Frequenzen von 100 kHz bis 100 GHz.

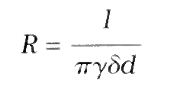

Sofern der Durchmesser d eines runden Drahtes ausreichend-groß gegenüber der Leitschichtdicke ist (d > l0 δ, ergibt sich der HF-Widerstand aus der Formel:

Bild 1: Relativer Verlauf der Stromdichte in Abhängigkeit vom Abstand x vom Rand des Leiters. Die Fläche unter der Kurve entspricht dem Anteil des Leiterquerschnittes, der von Strom durchflossen wird.

Konsequenzen aus dem Skin-Effekt

Eine wichtige praktische Konsequenz der Konzentration des Stromes auf die äußeren Bereiche des Leiters besteht darin, dass man bei entsprechend großem Durchmesser Rohre verwenden kann, denn im Inneren eines massiven Leiters würde praktisch kein Strom fließen. Das spart Material und Gewicht bei gleichzeitig erhöhter mechanischer Festigkeit. Die Wandstärke muss mindestens 5δ betragen.

Wie Forrnel 1 zeigt, hängt der Gleichstromwiderstand direkt proportional vom spezifischen Widerstand des Metalles ab. Aus den Formel 3 und 5 folgt, dass der HF-Widerstand dagegen nur von der Quadratwurzel des spezifischen Widerstands abhängt. Das erklärt, warum magnetische Antennen oft aus Aluminium gefertigt werden. Aluminum leitet zwar schlechter als Kupfer, aber dadurch wird auch die äquivalente Leitschichtdicke größer. Nicht so sehr, dass damit die schlechtere Leitfähigkeit des Aluminiums kompensiert würde, aber das kann durch einen vergrößerten Rohrdurchmesser ausgeglichen werden. Für den praktischen Einsatz überwiegen dann andere, positive Eigenschaften des Aluminiums wie etwa das geringe Gewicht oder die Korrosionsbeständigkeit.

Wenn aber bei einer Spule die höchstmögliehe Güte erreicht werden soll, muss die äußere Schicht des Leiters besonders gut leiten. Unter allen Metallen weist Silber die beste Leitfäigkeit auf. Aus Kostengründen kann man bei den meisten Anwendungen kein massives Silber verwenden, aber nach dem zuvor Gesagten sollte es genügen, die Oberfläche des Leiters zu versilbern.

Notwendige Schichtdicke

Eine im Vergleich zur Leitschichtdicke sehr dünne Schicht hat kaum Einfluss auf den HF-Widerstand von Kupfer. Um durch Versilbern tatsächlich eine Verbesserung der Leitfähigkeit zu erzielen, muss die Silberschicht mindestens 1,5 δ dick sein.(1),(2). Daraus folgt für Anwendungen im 10 m Band eine minimale Schichtdicke von 18 µm; im 160 m Band sind 71 µm erforderlich. Versilberungen für andere Zwecke können dagegen bis zu 5 µm dünn sein - da Silber teuer ist, sollte man nicht annehmen, dass Silberschichten dicker sind als unbedingt erforderlich.

Der tatsächliche Vorteil eines versilberten Kupferdrahtes gegenüber einem blanken ist allerdings auch bei ausreichender Schichtdicke eher gering. Wie Tabelle 1 zeigt, ist der spezifische Widerstand von Silber nur etwa 7 % niedriger als der des Kupfers, und da dieser Wert in den HF-Widerstand nur mit der Quadratwurzel eingeht, schrumpft der Vorteil des Silbers auf rund 2,5 %.

Aber auch diese Verbesserung erreicht man in der Praxis nicht notwendigerweise, denn die bisherige Betrachtung bezog sich auf die Leitfähigkeit reinster, massiver Metalle. Versilberungen werden aber im allgemeinen auf galvanischem Wege erzeugt, und die so entstandenen Metallschichten leiten unter Umständen wesentlich schlechter. Tabelle 1 zeigt einige Messwerte. Für die schlechte elektrische Leitfähigkeit gibt es im wesentlichen vier Gründe:

- die kristalline Struktur der abgeschiedenen Metallschicht,

- die Oberflächenrauigkeit der Schicht,

- Verunreinigungen der Schicht sowie

- ungeeignete Grundierungen.

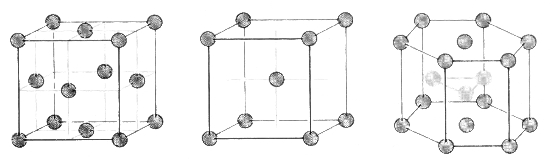

Bild 2: Typische Kristallstrukturen einiger Metalle. Eisen, Chrom, Tantal und Wolfram liegen in kubisch-raumzentrierte Packung (mitten) vor; die kubisch-flächenzentrierte Packung (links) findet man bei Aluminium, Nickel, Kupfer, Silber und Gold, während die Atome von Metallen wie Zink oder Cadmium in hexagonal dichtester Packung (rechts) angeordnet sind (Bilder [3])

Kristallstrukturen

Wenn ein geschmolzenes Metall langsam erstarrt, ordnen sich die Atome sehr exakt in einem Kristallgitter, dessen Geometrie unter anderem vom Atomradius abhängt. Bild 2 zeigt drei häufig vorkommende Gitter. Innerhalb eines solchen Kristallverbandes sind nun die Außenelektronen der Metallatome leicht ablösbar und daher mehr oder weniger frei beweglich, indem sie von einem Atom zum nächsten wandern. Dieser Effekt ist die Ursache der elektrischen Leitfähigkeit der Metalle. Je gleichförmiger der Kristallverband der Atome, desto freier können sich die Elektronen bewegen und desto geringer ist der elektrische Widerstand.

Galvanisch abgeschiedenes Metall hat eine andere kristalline Struktur. Während der Abscheidung wachsen viele kleine Metallspitzen von der zu galvanisierenden Oberfläche empor. Die resultierende Metallschicht besteht nicht aus einem zusammen hängenden Kristallverband und ist mehr oder weniger rau und porös. Dies äußert sich in einer gegenüber dem massiven Metall deutlich verringerten Dichte und erhöht den elektrischen Widerstand erheblich - man kann sich leicht vorstellen, wie der Elektronenfluss gestört wird.

Einen wesentlichen Einfluss auf die Struktur der Metallschicht und damit auf deren Leitfähigkeit haben die beim Galvarnsieren verwendete Stromdichte sowie Form und Anordnung der Anode. Bei frühen Versuchen mit der Versilberung von Hohlleitern wurde bei der Verwendung einer außerhalb des Hohlleiters angebrachten Anode in dessen Inneren eine besonders raue Silberschicht beobachtet.(2),(4) In gewissem Umfang kann die Leitfähigkeit der Metall schicht durch nachträgliches Erhitzen verbessert werden, wodurch sich offenbar besser geordnete Kristallstrukturen ausbilden.(5),(6)

Eine Silberschicht mit für HF-Zwecke brauchbarer Leitfähigkeit kann man durch "periodic-reverse plating" erhalten.(4),(6),(7),(8) Bei diesem Galvanisierverfahren wird die Stromrichtung in bestimmten zeitlichen Intervallen umgekehrt, was eine besser zusammenhängende Metallschicht zur Folge hat. Die Leitfähigkeit kann bis zu 99 % des Wertes von massivem Silber erreichen, womit die Versilberung von Kupfer nach diesem Verfahren tatsächlich eine Verbesserung der HF-Leitfähigkeit bringt.

Oberflächenrauigkeit

Die Oberflächenrauhigkeit erhöht den HF-Widerstand, wenn die Eindringtiefe des Stromes sich in der Größenordnung der Zerklüftung der Metalloberfläche bewegt, weil die vom Strom tatsächlich zurückzulegende Strecke größer wird.

Normalerweise spielt dieser Effekt nur im Mikrowellenbereich eine Rolle. Die oben beschriebene Art der galvanischen Abscheidung des Metalls in Form kleiner Spitzen hat aber eine ungewöhnlich raue Oberfläche zur Folge, Die Unebenheiten einer galvanisch erzeugten Silberschicht kann durchaus in der Größenordnung von 15 µm liegen(7), was der Eindringtiefe auf den höheren Kurzwellenbändem entspricht. Um zusätzliche Verluste zu vermeiden, muss man also für ausreichend glatte Schichten sorgen.

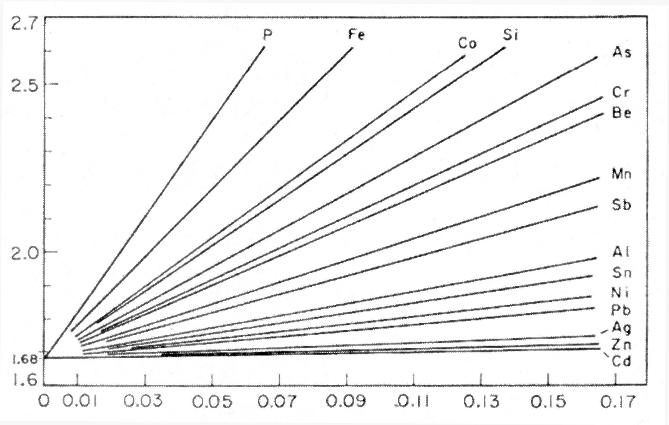

Bild 3: Die Auswirkung der Verunreinigung durch verschiedene Elemente (angegeben in Gewichtsprozenten) auf den spezifischen Widerstand [102 Ωmm2/m] von Kupfer.

Verunreinigungen

Eine weitere Ursache der geringeren Leitfähigkeit galvanisch abgeschiedener Silberschichten sind, Verunreinigungen des Metalls. Bereits sehr geringe Mengen von Fremdatomen führen zu einer drastischen Verringerung der elektrischen Leitfähigkeit(2),(9). Die Ursache der verschlechterten Leitfähigkeit sind auch hier Unregelmäßigkeiten im Kristallgitter. Als Beispiel zeigt Bild 3, welchen Einfluss Verunreinigungen auf den spezifischen Widerstand von Kupfer haben.

Verunreinigungen verschlechtem die Leitfähigkeit auch dann, wenn das verunreinigende Metall an sich besser leitet, d. h. reinstes Kupfer hat einen niedrigeren spezifischen Widerstand als Kupfer mit Silberzusatz. Der spezifische Widerstand kommerziell verwendeter Alummitlinlegierungen kann durchaus doppelt so groß sein wie der Wert von Reinst-Aluminium, das für viele Anwendungen zu weich ist. Eine alte Fahrradfelge als magnetische Antenne ist zwar originell, aber beim Senden nicht besonders effizient. Kupferrohr für Wasserleitung kann zur Verbesserung der Korrosionsbeständigkeit geringe Mengen Phosphor (in Bild 3 mit seinem chemischen Symbol P bezeichnet) enthalten, was den elektrischen Widerstand ebenfalls deutlich erhöht. Wenn man bei der Berechnung des Wirkungsgrades einer magnetischen Antenne aus solchem Material mit dem spezifischen Widerstand von Reinst-Kupfer rechnet, erhält man zu niedrige Werte für die elektrischen Verluste.

Bei galvanisch abgeschiedenem Metall sind aufgrund der meistens vorhandenen mikroskopisch kleinen Poren Einschlüsse aus dem Galvanisierbad möglich(5). Ein wesentlich größeres Problem sind aber "absichtliche" Verunreinigungen durch Zusätze, mit denen die Eigenschaften der Metallschicht für bestimmte Anwendungen verbessert werden sollen. Hierzu gehören:

- die Erhöhung der Härte und der mechanischen Abriebfestigkeit der Metallschicht,

- der Schutz vor Korrosion (das so genann te "Anlaufen" des Silbers) sowie

- die Erhöhung des metallischen Glanzes.

Galvanisierbäder mit arsen- oder antimonhaltigen Zusätzen erhöhen die Härte der Metallschicht. Beide Metalle bilden mit Silber Mischkristalle, d. h. ihre Atomd werden in das Kristallgitter des Silbers eingebaut. Die Leitfähigkeit sinkt dadurch auf 10 ... 25 % des Wertes von Reinst-Silber(5). Durch Zusatz bestimmter Schwefel- und Selenverbindungen wird der Glanz der Metallschicht erhöht, wobei die Fremdatome nicht in das Kristallgitter des Silbers eingebaut werden, sondem sich an den Korngrenzen innerhalb der Silberschicht ablagern. Die Leitfähigkeit sinkt auf 85 ... 90 % des Wertes von Reinst-Silber(5). Auch Silberschichten mit verschiedenen organischen Zusätzen weisen durchweg eine sehr schlechte Leitfähigkeit auf (6).

Grundierung

Bei manchen Galvanisierverfahren wird unter der Silberschicht zunächst eine Grundierung aufgebracht. Aus chemischen Gründen ist beispielsweise Nickel gut geeignet - elektrisch gesehen allerdings nicht, denn als ferromagnetisches Material hat Nickel eine relative Permeabilität wesentlich größer als 1, woraus nach Formel 3 eine geringere Leitschichtdicke und damit eine schlechte HF-Leitfälligkeit folgt.

In einem Versuch wurde die blanke Kupferspule aus dem Tankkreis einer Endstufe für 10 MHz durch eine Spule aus vernickeltem Kupferdraht ersetzt. Aufgrund des erhöhten Widerstandes stieg die Betriebstemperatur von 65 °C auf 350 °C.

| Material | Spezifischer Widerstand ρ (Ωmm2/m) | Leitfähigkeit γ (S/m) |

|---|---|---|

| Massive, reinste Metalle | ||

| Silber | 0,0159 - 0,017 | 5,9 - 6,3 E7 |

| Kupfer | 0,017 - 0,0178 | 5,6 - 5,9 E7 |

| Gold | 0,0222 | 4,5 E7 |

| Aluminium | 0,028 - 0,03 | 3,3 - 3,6 E7 |

| Messing | 0,07 - 0,09 | 1,1 - 1,4 E7 |

| Platin | 0,106 | 0,9 E7 |

| Nickel | 0,1 - 0,12 | 0,83 - 1 E7 |

| Zinn | 0,12 | 0,83 E7 |

| Eisen | 0,09 - 0,15 | 0,67 - 1,1 E7 |

| Galvanisch abgescheidenes Silber: | ||

| Reines Metall (5) | 0,0166 - 0,0178 | 5,6 - 6,0 E7 |

| Dito nach 2 | 0,0182 - 0,143 | 0,7 - 5,5 E7 |

| Dito nach 8 | 0,017 - 0,024 | 4,2 - 5,9 E7 |

| Mit Schwefelzusatz | 0,0183 | 5,44 E7 |

| Mit Selenzusatz | 0,0189 | 5,3 E7 |

| Mit Antimonzusatz | 16,6 | 6,02 E4 |

| Mit Arsenzusatz | 6,1 - 33 | 1,64 E5 - 3,03 E4 |

| Korrosionsprodukte: | ||

| Ag2S (18 °C) | 1,11 E4 | 9 E-2 |

| CuxO (aus Oxidtion dün Cu-Schichten) | 4,46 E5 - 3,7E11 | 2,7 E-6 - 2,24 |

| CuxS (dünne Schichten) | 1000 - 4000 | 250 -1000 |

| Isolatoren: | ||

| Glas | E17 - E 20 | E-14 - E-11 |

| Porzellan | E18 - E19 | E-13 - E-12 |

| Glimmer | E17 - E19 | E-13 - E-11 |

| Quarz | E23 | E-17 |

| Frequenz | Silber | Kupfer | Aluminium | Messing |

|---|---|---|---|---|

| 100 kHz | 200 | 206 | 270 | 440 |

| 1 MHz | 64 | 65,92 | 86,4 | 140,8 |

| 1,8 MHz | 47,7 | 49,13 | 64,4 | 104,9 |

| 3,5 MHz | 34,2 | 35,24 | 46,18 | 75,26 |

| 7 MHz | 24,19 | 24,9 | 32,66 | 53,28 |

| 10 MHz | 20 | 20,6 | 27 | 44 |

| 14 MHz | 17,1 | 17,6 | 23,1 | 37,6 |

| 21 MHz | 13,97 | 14,38 | 18,85 | 30,7 |

| 28 MHz | 12,1 | 12,5 | 16,3 | 26,6 |

| 50 MHz | 9,05 | 9,32 | 12,2 | 19,9 |

| 100 MHz | 6,4 | 6,59 | 8,64 | 14 |

| 144 MHz | 5,3 | 5,5 | 7,2 | 11,7 |

| 430 MHz | 3,1 | 3,2 | 4,17 | 6,8 |

| 1 GHz | 2 | 2,06 | 2,7 | 4,4 |

| 10 GHz | 0,64 | 0,65 | 0,84 | 1,4 |

| 100 GHz | 0,2 | 0,206 | 0,27 | 0,44 |

| k | 1 | 1,03 | 1,35 | 2,2 |

Notes

- J. R. Whinnery: Skin Effect Formulas, Electronics, S. 44-48,Februar 1942

- A. M. Fowler: Radio Frequency Perfonnance of Electroplated Finishes, Proceedings 1.R.E.E. Australia, S. 148-164. I.R.E.E. Australia, 1970

- C. E. Mortimer: Chernie, Georg Thieme Verlag, 4. Auflage, 1980

- R. D. Lending: New Critena for Microwave Cornponent Surfaces, I.R.E. National Electronics Conference, Band ll, S, 391-401, Chicago, 1955

- A. Keil, A. v. Krusenstjern, R Wellner: Elektrische Leitfähigkeit galvanisch erzeugter Silberschichten, Metalloberfläche, 20 (1):10-13, Januar 1966

- W. H. Safranek: The Properties of Electroposited Metals and Alloys, Elsevier, 1974

- H. C. Baeyer: The effect of silver plating on attenuation at nijcrowave frequencies, The Microwave Journal, S, 47-50, April 1960

- B, M. Luce, D. G. Gardner Foulke: Silver, F. A. Lowenheirn (Hrsg.), Modern Electroplating, S. 358-376, John Wiley & Sons, 1974

- K. J. Stanley: Electrical and Magnetic Properties of Metals, Arnerican Society of Metals, 1963

Teil 1 - Teil 2

DJ3TZ, Wolfgang Gelterich.