Induktivität selbst aufgespult!

Ein Basiselement vieler Hochfrequenzkreise ist die Spule, deren Induktivität, in Parallel- oder in Serienschaltung mit einem Kondensator, einen Resonanzkreis bildet und in Antennenkopplern, Leistungsverstärkern etc. ein gesetzt wird. Auch dieses Bauteil kann man selbst herstellen.

Bei Antennenkopplern und HF-Leistungsverstärkern verfügt die Spule über verschiedene Anschlüsse - die so genannten Anzapfungen - die mit einem Schalter verbunden werden. Beim Bandwechsel werden die Anzapfungen durch den Schalter verändert, um den Schaltkreis mit der erforderlichen Induktivität zu versorgen. Dabei kann es vorkommen, dass der Schalter nicht in der Stellung steht, die für den bestmöglichen Wirkungsgrad des Kreises erforderlich wäre.

Eine Verbesserung bietet sich durch eine veränderliche Induktivität in Form einer Rollspule an, die eine präzise Einstellung ermöglicht, um ein Leistungsmaximum des HF-Kreises zu erzielen.

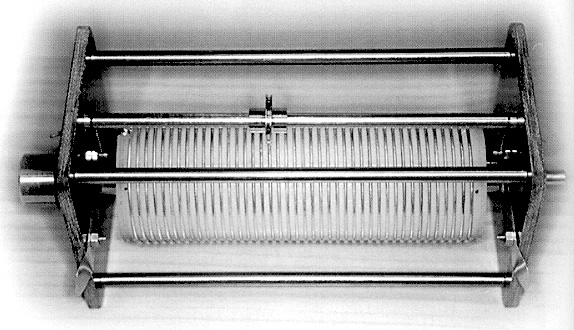

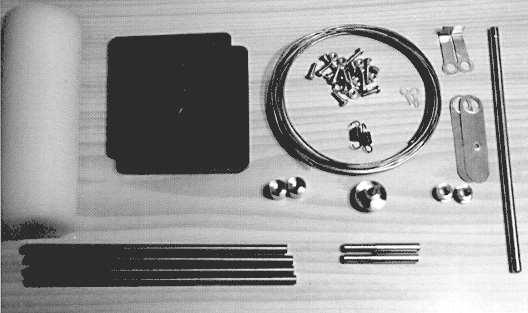

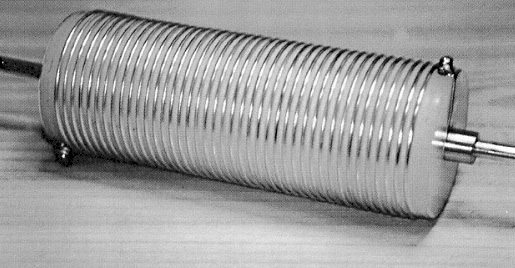

Dieser Artikel beschreibt die Herstellung einer Rollspule (Bild 1), welche für die Anwendung in Antennenkopplern und HF-Leistungsverstärkern bis 1 kW und mehr geeignet ist. Es werden allgemein übliche Teile verwendet (Bild 2), die leicht zu beschaffen sind.

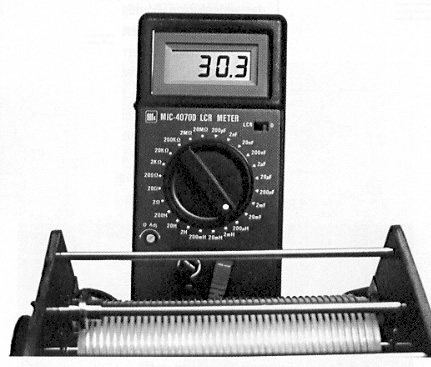

Bild 1: Prototyp mit 30 µH Induktivität

Bild 2: Zusammenstellung der Bautelle

| Menge | Beschreibung |

|---|---|

| 2 | Lagerplatten aus Isoliermaterial 90 x 80 mm, 5 mm dick |

| 4 | Messungstangen, 6 mm Durchmesser, 160 mm lang |

| 1 | Messungstangen, 6 mm Durchmesser, 170 mm lang |

| 2 | Messungstangen, 6 mm Durchmesser, 50 mm lang |

| 2 | Stücke Rundmessing, 12 mm Durchmesser, 9 mm lang |

| 3 | Stücke Rundmessing, 12 mm Durchmesser, 5 mm lang |

| 1 | Stücke Rundmessing, 20 mm Durchmesser, 14 mm lang |

| 14 | Messingschrauben, M3 x 10 mm |

| 4 | Muttern, Messing, M3 |

| 2 | Stahlschrauben mit selbstschneidendem Gewinde, 2 mm Durchmesser, 10 mm lang |

| 2 | Federn |

| 2 | Kabelschuhe |

| 3 | Messingbleche 70 x 16 mm, 0,2 mm dick |

| 1 | Nylonstab, 140 mm lang, 50 mm Durchmesser |

| 7,5 m | Versilberter Kupferdraht, 1,5 mm Durchmesser |

Keine besonderen Werkzeuge

Für die Herstellung werden Werkzeuge benötigt, wie sie bei Funkamateuren üblich sind. Einige Teile sollten besser auf einer Drehbank hergestellt werden. Sicherlich lässt sich ein guter Bekannter mit einer Drehbank finden, der benötigte Teile zu einem Freundschaftspreis anfertigen kann. Außerdem ist ein wenig Geduld, viel Ausdauer und Begeisterung erforderlich. Die Tabelle zeigt benötigte Einzelteile, welche für die Herstellung der Spule erforderlich sind.

Die Spule wird auf einen Nylonstab mit 140 mm x 50 mm Durchmesser gewickelt. Es werden 42 Windungen versilberter Cu-Draht 1,5 mm Durchmesser aufgebracht mit einem Abstand zwischen den Windungen von 1,5 mm.

Damit sich die Drahtwindungen nicht verschieben können, ist es sinnvoll, in den Nylonstab eine max. 0,5 mm tiefe Spirale mit 3 mm Steigung einzudrehen. Es bietet sich an, 2 x 7,5 m Cu-Draht parallel aufzuwickeln (eine Wicklung wird dann wieder entfernt), um auf diese Weise einen gleichmäßigen Wicklungsabstand zu erzielen. Der Nylonstab wird auf beiden Stirnseiten mit einer 20 mm tiefen 5 mm Bohrung versehen, in die anschließend ein 6 mm Gewinde geschnitten wird.

Herstellung der Halbachsen

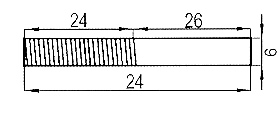

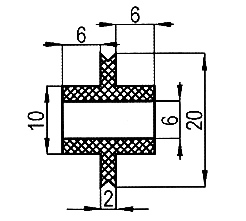

Beide Halbachsen - die vordere und die hintere - werden aus 50 mm langen 6 mm Messingstangen hergestellt, die jede mittels eines Schneideisens an einem Ende ein 24 mm langes 6 mm Gewinde erhalten. Die Maße der beiden Halbachsen können Bild 3 entnommen werden.

Bild 3: Maße der Halbachsen

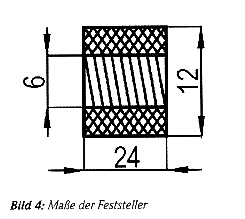

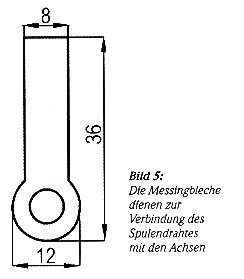

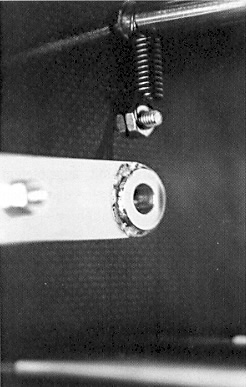

Als Feststeller der Halbachsen dienen 12 mm Rundmessingstücke (9 mm lang), die eine zentrale 5 mm Bohrung erhalten. In diese wird ein 6 mm Gewinde geschnitten, um sie auf die Halbachsen aufdrehen zu können. Bild 4 zeigt die Maße der Feststeller. Das Maß 9 mm muss eventuell etwas reduziert werden zur Kompensation für das dort anzulötende 0,2 mm Blech. Nachdem auf jeden Feststeller auf der Innenseite zur Spule noch ein 0,2 mm Messingblech (Bild 5) aufgelötet wurde, werden die Halbachsen in die an beiden Seiten der Spule angebrachten 6 mm Gewindelöcher eingedreht. Die Drahtenden der Spule und die daran angelöteten 0,2 mm Bleche werden mit selbstschneidenden 2 mm Stahlschrauben, 10 mm lang, auf dem Nylonkörper befestigt (Bild 6).

|

Bild 6. Detailansicht der Rollspule mit elektrischem Übergang |

|

|

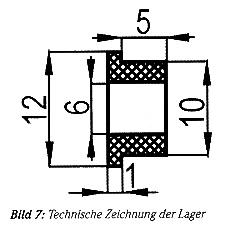

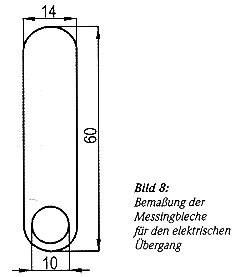

Lage aus Rundmessing

Die beiden Lager werden aus 12 mm Rundmessing mit 5 mm Länge hergestellt (Bild 7). Zwei Messingbleche 0,2 mm mit den Maßen nach Bild 8 werden an die Lager angelötet. Bild 9 zeigt die beiden Halteplatten mit den Lagern, an die die Kontaktbleche angelötet wurden. Diese Kombination mit angelötetem Blech wird in jeweils eine der beiden 5 mm starken Halteplatten aus Isoliermaterial eingesetzt. Wie schon vorher bemerkt, ist es sinnvoll, die Stärke der Messingbleche, die an die Lager angelötet wurden, von der Länge der Feststeller auf den Halbachsen abzuziehen. Die beiden Lagerplatten mit den Maßen 90 mm x 80 mm werden aus 5 mm starkem, mit Glasfaser verstärktem Kunststoff hergestellt. Andere Materialien wie Polyacryl, PVC etc. mit einer empfohlenen Stärke von 5 mm, um eine ausreichende Stabilität der Spule zu erzielen, sind ebenfalls geeignet. Bei eventuellen Beschaffungsproblemen für die 5 mm starken Platten besteht auch die Möglichkeit, z.B. drei ca. 1,6 mm starke kupferkaschierte Platten zu verwenden, von denen die Kupferschicht entfernt wurde.

Bild 9: Zwei Platten halten die Rollspulle zusammen

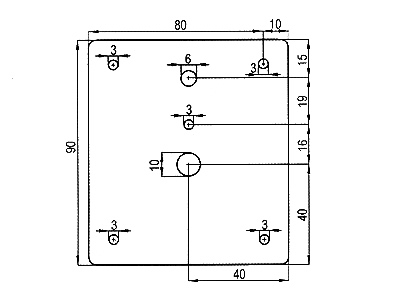

Bild 10: Bohrungen und Maße für die Halteplatten

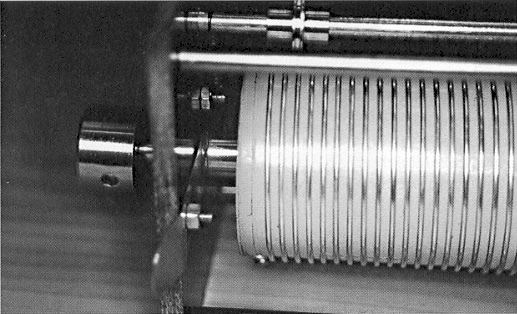

Aluminium als Alternative

Zur Verbindung der vorderen und hinteren Lagerplatte dienen die 160 mm langen Messingstangen mit 6 mm Durchmesser, die alternativ auch aus Aluminium sein können. In jedes Stangenende wird eine 10 mm tiefe Bohrung von 2,4 mm Durchmesser eingebracht, in die anschließend ein M3-Gewinde geschnitten wird. Abmessungen und Bohrungen der Lagerplatten zeigt Bild 10. In den Ecken sind 3,25 mm Bohrungen für die 3 mm Schrauben zum Befestigen der vier 160 mm langen Messingstangen. Im Zentrum ist eine 10 mm Bohrung zur Aufnahme des Lagers zu erkennen. Außerdem sind noch eine 6 mm Bohrung für die Achse des Kontaktrades, eine 3,25 mm Bohrung für die Befestigung des Kontaktbleches, das an das Lager angelötet wurde, und eine weitere 3,25 mm Bohrung zur Befestigung der Kontaktfeder zu sehen. Bild 11 zeigt die Maße des Kontaktrades, das die Verbindung zur Spule herstellt. Dieses Rad sitzt auf einer 6 mm Messingstange, 170 mm lang, die an jedem Ende ein 10 mm tiefes M3 Gewinde erhält. In einem 8 mm Abstand von jedem Ende der Kontaktradachse wird eine kleine Nut angebracht, in die gegen Ende der Gesamtmontage die Spannungsfeder eingebracht wird. Das Detailbild (Bild 12) zeigt das Lager mit dem angelöteten Messingblech, die Feder mit der Befestigungsschraube und die Achse des Kontaktrades mit der Nut für die Spannungsfeder.

Bild 11: Das Kontaktrad stellt die Verbindung zur Spule her |

Bild 12: Lager aus der Nähe betrachtet |

Montage der Konstruction

Nach der Bearbeitung und Fertigstellung aller Teile kann mit der Montage begonnen werden; zunächst mit dem Bewickeln der Spule. Ca. 5 ... 6 mm von jedem Ende des Nylonstabes wird ein 1,75 mm Bohrloch angebracht zur Aufnahme der selbstschneidenden Stahlschrauben, mit denen die Drahtenden der Spule festgelegt werden.

Dann sind auf jeder Seite die Halbachsen mit den Kontaktblechen einzudrehen. Diese sind über den Spulenrand an den Stellen zu biegen, wo sich die 1,75 mm Bohrungen befinden. Spitzer Stahl durchstößt die Bleche über den Bohrungen. Nachfolgend werden die Stahlschrauben durch die Kontaktbleche so weit eingedreht, dass sie noch 2 ... 3 mm überstehen. Ober eine dieser Schrauben ist das eine Ende des versilberten Spulendrahtes zu drehen. Ein nicht zu schwacher Lötkolben verbindet das Drahtende mit dem blech am Schraubenkopf (Bild 6).

Dieser Vorgang muss so schnell wie möglich ablaufen, da sonst das Nylon aufweicht und die Schraube ihren Halt verliert. Eine sofortige Kühlung der Lötstelle verhindert den Effekt.

Wickeltechnik der Spule

Anschließend ist die Spule zu wickeln; eine Arbeit die sich mit Handschuhen aus Stoff, besser noch aus Leder, erheblich leichter gestaltet.

Falls der Nylonstab nicht mit Rillen Fär die Drahtaufnahme versehen werden konnte, muss mit zwei parallelen Drähten gewickelt werden, um einen gleichmäßigen Abstand zwischen den einzelnen Windungen zu garantieren. Während des Wickelvorgangs sind das andere Drahtende an der Werkbank zu befestigen und die Spule ständig unter Spannung zu halten, um den Draht gut zu strecken. Abschließend das Drahtende um die andere Befestigungsschraube drehen, den Draht und das Kontaktblech mit der Schraube verlöten und die überschüssige Drahtlänge abschneiden.

Beim Prototyp (Bild 13) hatte die Spule 42 Windungen, welche bei der Induktivitätsmessung einen Wert von ca. 30 µH ergab.

In jede der beiden Halteplatten aus Isoliermaterial werden die Lager mit den angelöteten Kontaktblechen eingesetzt und die Kontaktbleche mit M3 x 10 mm Messingschrauben und Muttern befestigt.

Bild 13: Der Prototyp mit seinen 42 Windungen auf der Spule

Spule auf Drehung prüfen

An einer Halteplatte werden jetzt vier Abstandsstangen mit M3 x 10 mm Schrauben befestigt. Die Spule wird mit einer der Halbachsen in das Lager gesteckt und das ganze mit der zweiten Halteplatte auf der anderen Seite mit vier Schrauben befestigt. Die einwandfreie Drehung der Spule ist zu prüfen. Falls erforderlich, werden Unterlegscheiben angebracht, um ein weiches Drehen der Spule mit wenig Reibung zu erreichen.

Anschließend wird das Kontaktrad auf die Achse gesteckt und in den vorgesehenen Bohrungen in den Halteplatten aus Isoliermaterial befestigt. Zum Funktionstest ist die Spule zu drehen, um zu sehen, ob die Bohrungen für die Aufnahme der Achse nach oben oder unten vergrößert werden müssen.

Häufig ist eine Vergrößerung nach oben erforderlich. Für diese Arbeit sollte eine Rundfeile verwendet werden, die nicht dicker als 6 mm ist. Meist braucht nicht mehr als 1 mm gefeilt zu werden. Nach Abschluss dieser Arbeit wird die Achse an jedem Ende mit einer Schraube M3 x 10 mm versehen, auf die vorher ein Kabelschuh geschoben wurde. Dann werden noch die Federn in die dafür vorgesehenen Nuten auf der Achse eingehängt (Bild 14).

Auf ein Achsenende wird ein Drehknopf montiert, um die Prüfung auf einwandfreies Drehen zu vereinfachen. Einige wenige Tropfen Öl an die Lager und auf die Kontaktradachse sollten die leichte Drehbarkeit der Spule garantieren. Der montierte Prototyp erreicht 30 µH (Bild 15).

Bild 14: Ein eigener Arbeitsschritt: Einhangen der Federn auf den vorgesehenen Achsen (hier leicht verdeckt zu sehen)

Bild 15: Induktivitit einfach gemessen

Elektromotor nachgerüstet

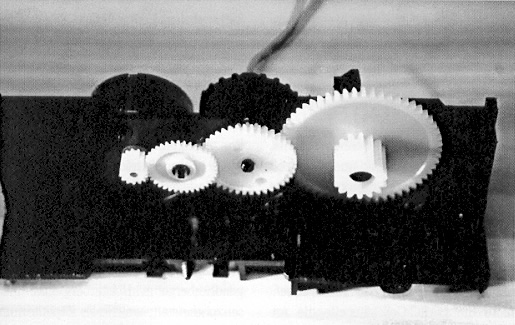

Eine Verbesserung ist der Betrieb der Spule mittels Elektromotor. In einem entsprechenden Versuch wurde der Motor aus einem alten CD-ROM Laufwerk eingesetzt (Bild 16), genauer gesagt, der Antrieb für die Scheibe.

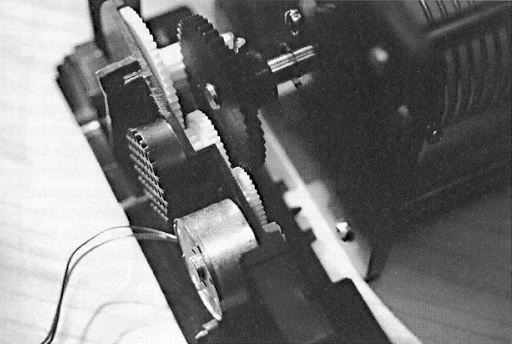

Er enthält einige untersetzende Zahnräder, von denen eines mit einer Kupplung versehen ist. Dadurch kann der Motor weiterlaufen, selbst wenn das Kontaktrad an einem Ende angekommen ist. Der Motor kann sich nicht Uberhitzen oder kaputt gehen. Das gesamte Getriebe wurde mit der rückseitigen Achse der Spule verbunden (Bild 17).

Ein Drehbereich von einer Umdrehung pro Sekunde scheint ein annehmbarer Wert zu sein.

Es ist wichtig, nicht zu vergessen, dass die Spulenenden mit den metallenen Halbachsen verbunden sind und damit Leiter darstellen. Falls ein Spulenende mit Masse verbunden wird, sollte dies das vordere sein und einer Montage des Drehknopfes auf dieser Spulenachse steht dann nichts im Weg.

Falls die Spule von Masse isoliert installiert werden soll, beispielsweise im Ausgangskreis eines HF-Leistungsverstärkers, muss der Antrieb über eine 6 mm Verlängerungsachse aus gutem Isoliermaterial erfolgen. Die Halbachsen der Spule können natürlich je nach Anwendung beliebig gekürzt werden.

Bild 16: Ausgebaute Mechanik aus einem CD-ROM Laufwerk

Bild 17: Über den Antrieb kann die Spule "automatisch" gesteuert werden

Kugel- statt Gleitlager

Eine Verbesserung der Konstruktion ist durch den Einsatz von Kugellagern statt der beschriebenen Gleitlager zu erreichen - die Komplexität der Montage nimmt jedoch dadurch zu. Der Betrieb der Spule in der beschriebenen Form ist für den Einsatz im Amateurbereich völlig ausreichend, sofern der Aufbau sorgfältig verlief.

Es ist selbstverständlich, dass der Autor für alle beim Nachbau auftretenden Fragen jederzeit zur Verfügung steht. Viel Glück und viele Mikrohenry!

Literatur und Bezugsquellen

- "Baut Eure Drehkondensatoren selbst", CQ DL 2/02, S. 119

EA4NH