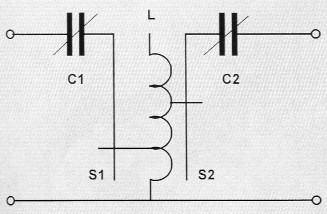

Der Antennenkoppler ohne Rollspule; Hochpass T-Glied mit zweiseitiger Schaltspule 3

Mit einem sehr einfachen Projekt soil hier die Theorie des T-Antennenkopplers abgeschlossen werden. Dazu greifen wir auf die alte, bewährte Bauweise in Holz zurück. Diese hat viele Vorteile für sich: Sie ist einfach, erfordert nicht viele und komplizierte Werkzeuge und sie lässt sich in überschaubarer Zeit vollenden.

Zweischneidig ist es, dass Holz der hochfrequenten Strahlung keinen nennenswerten Widerstand entgegensetzt, so dass sich urn den Koppler herum ein mehr oder weniger stark ausgeprägtes Strahlungsfeld ausbildet. Für diesen Nachteil in Bezug auf die EMV-Problematik handeln wir uns den Vorteil ein, class im Koppler selbst keine unerwünschten Kopplungen über Metallteile und Chassisbleche stattfinden können. Darüber hinaus konnte mit einer HF-Feldsonde nachgewiesen werden, dass die Strahlung nur unwesentlich größer ist als bei einem Antennenkoppler in Metallbauweise. Die meiste Hochfrequenz wird eben durch das Gerät hindurch geleitet und führt somit kaum zu Beanstandungen. Es bleibt natürlich jedermann unbenommen, den Antennenkoppler völlig in Metall auszuführen, und gegen jedwede Strahlung in ein geerdetes Metallgeäuse einzukapseln.

Aufbau des Chassis

Das benötigte Material

Stückliste für das Holz-Chassis:

- 1 Grundplatte 380 × 285 × 20 mm

- 2 Querleisten 230 × 30 × 15 mm

- 1 Frontplatte 380 × 157 × 3 mm

- 2 Winkelstücke 137 × 82 × 15 mm

Stückliste fur das Gerät:

- 2 Buchsen SO 239

- 2 Montagewinkel dazu 30 × 30 × 30 mm

- 1 Kupferblech 300 × 30 × 1 mm als Busleitung

- 1 Polklemme 4 mm als Erdanschluss

- 2 Drehkos 1000 pF, 600 pf oder 525 pF (siehe Text!)

- 2 Montagewinkel dazu 60 × 20 × 10 mm

- 2 holz. Montageklotze 65 × 10 × 10 mm für Drehko

- 2 desgl. 40 × 20 × 25 mm für Spule

- 2 desgl. 60 × 15 × 30 mm für Schalter

- 1 Spule 150 × 60 mm

- 3 m Schaltdraht, Cu blank, 2 mm Durchmesser

- 2 Schalter 12 × 1 für HF geeignet

- 2 Achskupplungen 6 mm für Drehko

- 4 Achsstummel 30 mm lang, 6 mm Durchmesser

- 2 Drehknöpfe groß, 40 mm Durchmesser, für Drehko

- 2 Drehknöpfe klein, 20 mm Durchmesser, für Schalter

- 2 Skalen groß, 90 mm Durchmesser

- 2 Skalen klein, 50 mm Durchmesser

Grundplatte

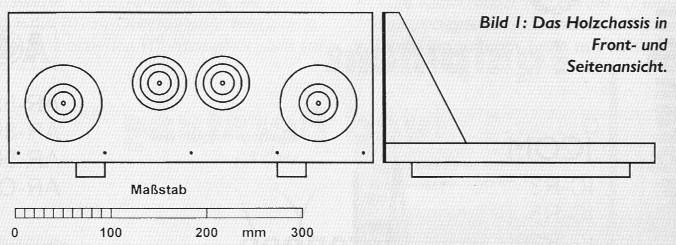

Bild 1 zeigt mäßstablich alle Elemente des hölzernen Chassis in Front- und Seitenansicht. Das tragende Element für alle Bauteile ist eine Grundplatte aus 20 mm dickem Fichten- oder Tannenholz von 380 × 285 mm. Sehr zu empfehlen ist auch Leimholz, das aus gegenseitig abgesperrten, dicken Holzschichten besteht; aber auch eine Stäbchen-Schreinerplatte ist recht gut zu verwenden. Damit die Grundplatte sich nicht wirft oder sich beim Austrocknen verzieht, werden quer unter die Platte zwei Querleisten von 230 mm Lange und 30 × 15 mm Querschnitt geleimt. Als Leim ist vorzugsweise wasserfester Weißleim zu verwenden, der auch bei einer Feuchtigkeitsattacke gut standhalt. Wer besondere Festigkeit anstrebt, kann in die Grundplatte zwei rechteckige Rinnen von etwa 5 mm Tiefe fräsen, in die dann die Querleisten eingepasst und eingeleimt werden.

Frontplatte

Als Frontplatte wird eine 380 × 157 mm größe Faserplatte von 3 mm Dicke zurecht geschnitten. Nach dem Sagen werden alle Kanten mit Schleifpapier der Körnung 150 sauber rechtwinklig nachgearbeitet und die Kanten ganz leicht gebrochen. Im vorliegenden Falle wurde die Frontplatte nach dem Bohren der fünf Löcher (3 mm) und dem Ansenken für die Halteschrauben entstaubt und mit Holzgrund grundiert. Nach dem Durchtrocknen der Grundierung wurde sie mit weißem Email-lack lackiert. Die Frontplatte wird mit fünf Messingschrauben 3 × 15 mm (Linsensenkkopf) an die Vorderkante der Grundplatte angeschlagen. Damit die Schraubenköpfe schön glänzen, werden sie poliert. Dazu befestigt man die mechanische Handbohrmaschine im Schraubstock und spannt die Schraube in das Spannfutter ein. Wahrend die rechte Hand kurbelt, halt die linke Hand ein Stückchen Schleifpapier der Könung 400-500 an den Schraubenkopf und poliert ihn wahrend der Rotation. Dadurch wird er schon glanzend. Ein Nachpolieren mit einem ölgetränkten Läppchen verhindert das Anlaufen für Lange Zeit. Natürlich müssen wir nachher mit dem gut passenden Schraubendreher recht vorsichtig umgehen, um den Schraubenkopf nicht zu verletzen. Die Schrauben lassen sich gut eindrehen, wenn wir mit 1,5 mm vorgebohrt haben. Größere Bohrdurchmesser eignen sich nicht, weil darunter die Festigkeit leidet. Vor dem Anschrauben der Frontplatte ist die Kante der Grundplatte mit Leim dünn zu bestreichen; damit eine innige und feste Verbindung von Front- und Grundplatte gewährleistet ist.

Winkeldreiecke

Um die Frontplatte exakt senkrecht zu stabilisieren, werden in die Winkel zwischen Grand- und Frontplatte rechtwinldige Holzdreiecke an der Außenkante eingeleimt. Diese beiden Winkeldreiecke sind 137 mm hoch, oben 15 mm und unten 82 mm Breit. Sie müssen genau rechtwinklig ausgeschnitten werden. Zweckmäßig kontrollieren wir den rechten Winkel mit einer genauen Schmiege. Kleine Abweichungen können dann durch leichtes Schleifen mit Glaspapier korrigiert werden. Die 15 mm dicken Winkeldreiecke werden ohne Schrauben in den Winkel eingeleimt und wenn alles stimmt mit Schraubzwingen festgelegt. Erst wenn der Leim nach etwa 24 Stunden abgebunden hat, können wir die Leimzwingen offnen. Sollte die Frontplatte an ihrer Oberkante nicht stabil genug sein, konnen wir zwischen die Oberkanten der Winkeldreiecke an die Frontplatte von innen eine Holzleiste von 350 mm Länge and etwa 10 × 20 mm Querschnitt auf der Faserplatte flachliegend einleimen.

Aufbau der elektrischen Bauteile

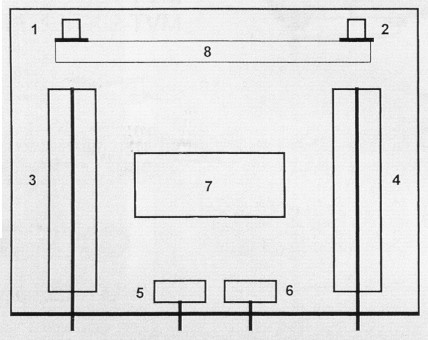

Zunächst legen wir die zwei Drehkos, die Spule, die Schalter and die beiden Koaxbuchsen SO 239 an die Stelle, wo sie spater hinkommen sollen. Dabei verteilen wir die Bauteile so, dass die Verbindungsleitungen möglichst kurz werden, aber andererseits genügend Luft um die Bauteile verbleibt. Bild 2 gibt eine maßstäbliche Darstellung des fertigen Gerates. Die Drehkondensatoren werden vom mit Winkeln aus Messingblech 60 × 20 × 10 mm versehen und hinten mit holzernen Klötzchen 65 × 10 × 10 mm hochgebockt. Die mechanische Verbindung zwischen Klötzchen und Drehko geschieht mit kleinen Messingwinkeln, die damn verschraubt werden. Es ist darauf zu achten, class beide Drehkondensatoren genau waagerecht liegen. Wenn dies der Fall ist, rücken wir die Drehkos an die Frontplatte and zeichnen dort die Bohrungen für die Achsen an. Diese Maße gelten natürlich nur für die hier verwendeten Drehkos von Annecke. Nach langer Zeit der Abstinenz sind jetzt wieder Bausätze für Drehkondensatoren bei Schubert (siehe unten!) erhältlich. Der Bausatz für 525 pF and 2 kV sowie der Splitbausatz 2 × 300 pF sind gut geeignet. Die etwas kleinere Kapazität hat nur Auswirkung im 1,8-MHz-Band. Sie kann aber durch fall- and zeitweises Parallelschalten von Festkapazitäten gut überwunden werden. Drehkondensatoren aller Provenienzen, auch 1.000 pF gibt es im Funkamateur-Leserservice (siehe unten!).

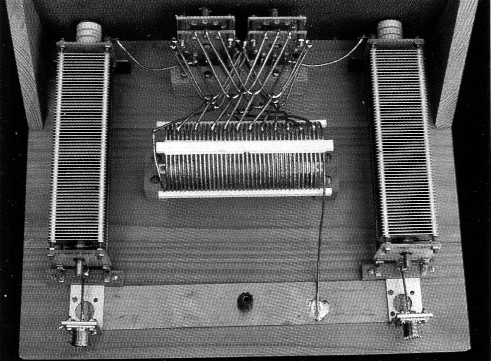

Bild 2: Der Antennenkoppler von oben. 1 und 2: Koaxbuchsen SO 239, 3 und 4: Drehkondensatoren, 5 und 6: 12-fach-Schalter, 7: Schaltspule.

Die Koaxialbuchsen SO 239 werden in Metallwinkel 30 × 30 × 30 mm gesetzt, mit vier 3-mm-Schrauben in die aufnehmenden Löcher verschraubt und die Winkel mit Holzschrauben in der Grundplatte befestigt. Dabei setzen wir die Winkel gleich auf das Kupferblech dei Bus-Leitung und verschrauben alles sorgfältig. In die Mitte der Busleitung wird ein 4-mm-Loch gebohrt, and dorthin kommt die Polklemme zur Erdung. Sie wird auf der Unterseite der Grundplatte mit einer Mutter verschraubt.

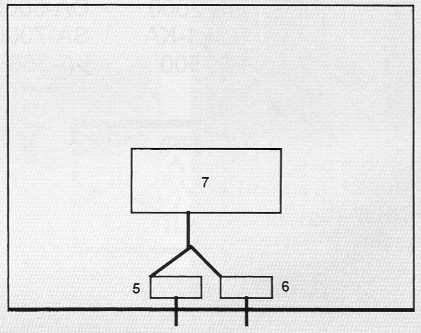

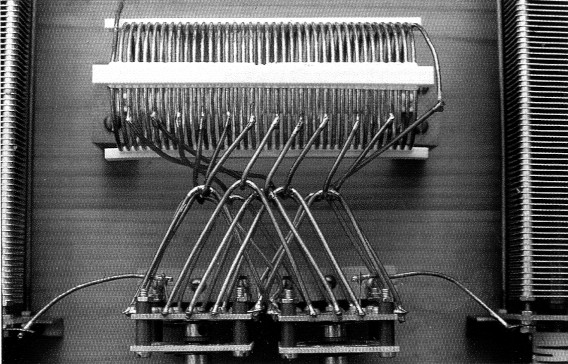

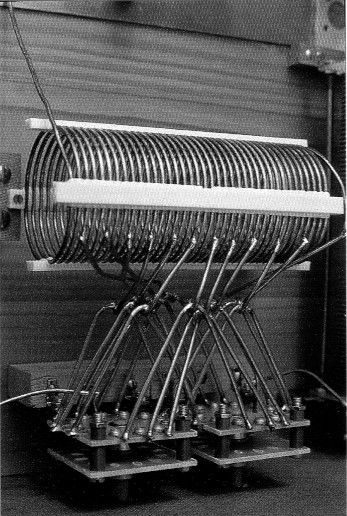

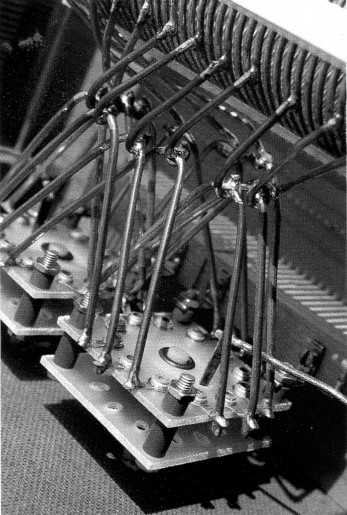

Das größere Kunststück sind die Montage und Verdrahtung der Schaltspule mit den beiden Schaltern. Die Spule sitzt auf zwei Hartholzk1ötzen von 40 × 20 × 25 mm. Damit kommt ihr elektromagnetisches Feld nicht so nahe an die Grundplatte heran, sondern es verläuft im Wesentlichen in der Luft. Die beiden zwölffachen Schalter werden so hoch an die Frontplatte gesetzt, dass die Verbindungen Schalter-Spule möglichst kurz werden. Andererseits muss genug Platz für die Verdrahtung bleiben, das sind hier 60 mm zwischen Schaltern and Spule. Erst wenn alles klar ist, können die Bohrungen für die Schalter angezeichnet werden. Hier sitzen die Schalter auf Klötzen von 60 × 15 × 30 mm, um die Höhe der Spule zu erreichen. Nachdem die Schalter montiert worden sind, werden die Klemmen der Schalter miteinander verbunden, wie es Bild 3 zeigt: Klemme 1 mit Klemme 1 usw. bis Klemme 12 mit Klemme 12. Dazu dienen 12 Spangen aus 2 mm blankem Kupferdraht, die zuvor als 60-Grad-Winkel von 50 mm Schenkellange gebogen worden sind. Vom Winkel dieser Spangen führt than ein Draht an die Spule. Auf diese Weise ist jede Spulenanzapfung mit beiden Schaltern verbunden. Das Allerwichtigste ist dabei gutes, sorgfältiges Löten der Verbindungen. Nur bestes Elektroniklöt gibt gute Lötstellen. Um Himmels Willen sollte man jedwedes Lötfett vermeiden! Mit gleicher Sorgfalt wird nun der gesamte Tuner nach Bild 4 verdrahtet. Dazu verwenden wir blanken Kupferdraht von 2 mm Durchmesser.

Bild 3: So werden die Schalter mit der Spule verbunden: EM Drahtwinkel verbindet zuerst die Schalter. Von der Kniestelle aus geht ein weiterer Draht zur Spulenanzapfung.

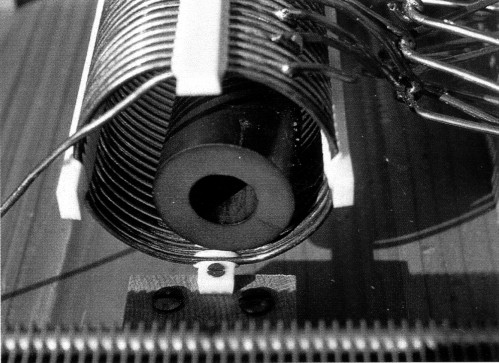

Feine Leute nehmen dazu versilberten Schaltdraht der gleichen Dicke. Theoretische Überlegungen und Messungen haben jedoch gezeigt, dass der Unterschied in der abgegebenen Leistung zwischen beiden Drahtsorten unmerkbar gering ist. Und dennoch kann man den versilberten Draht, allein schon wegen der sauberen Lötstellen, nur empfehlen. Um den Tuner auch für das 1,8-MHz-Band verwenden zu können, werden in die Spule drei Ferritrollen, 32 mm Durchmesser, 30 mm Lang, vom Material F2a eingeschoben. Damit steigt die Induktivität der Schaltspule derart an, dass eine Anpassung möglich wird. Man darf nur nicht vergessen, diese nach dem Verlassen des Top-Bandes wieder heraus zu nehmen. Zu guter Letzt wird nochmals die Verdrähtung überprüft, ob alles seine Richtigkeit hat. Und dann geht es damit sofort auf die Bänder, die gute Arbeit will sich hören lassen.

Bild 4: Gesamtschaltbild. C1 und C2 Drehkondensatoren, S1 und S2 12-fach-Schalter, L Luftspule.

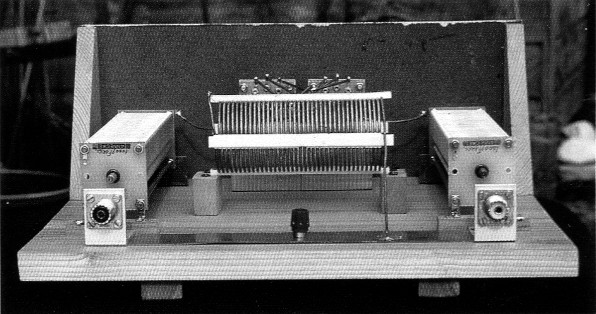

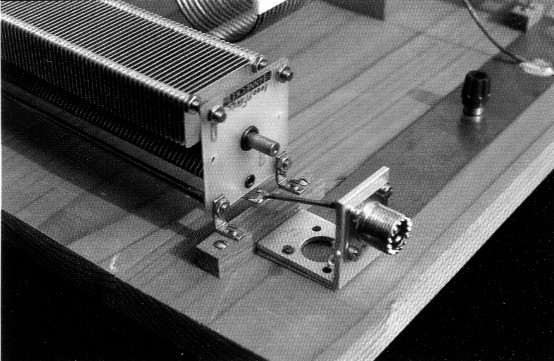

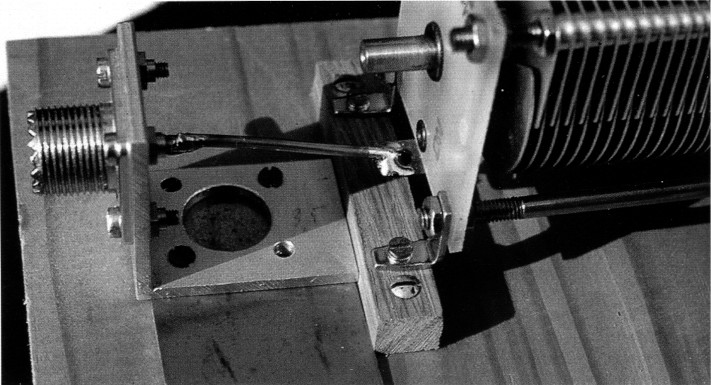

Foto 1: Antennenkoppler, Ansicht von hinten.

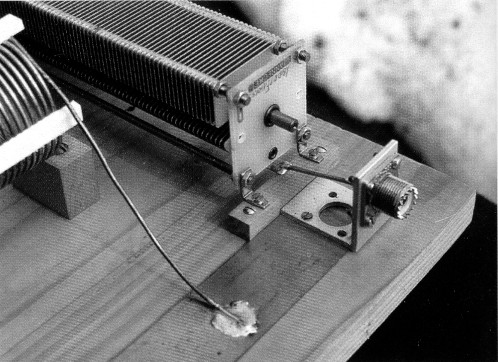

Foto 2: Antennenkoppler, Ansicht von oben, deutlich tritt die Busleitunsg hervor.

Foto 3: Die Schaltspule und ihre Verdrahtung mit den Schaltern.

Foto 4: Ein anderer Blick auf die Verdrahtung.

Foto 5: Die Koaxialbuchse des Eingangs.

Foto 6: Die Koaxialbuchse des Ausgangs.

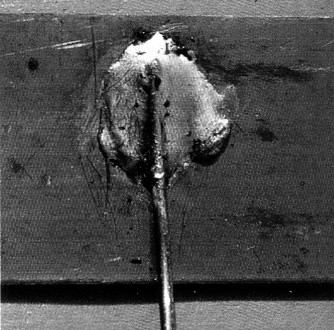

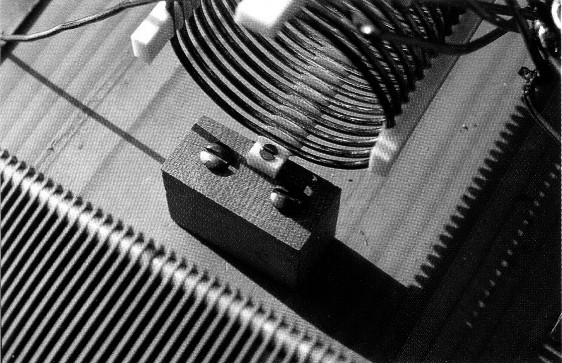

Foto 7: Polklemme auf der Busleitung zur Erdung.

Foto 8: Das Spulenende ist mit der Busleitung gut verlötet.

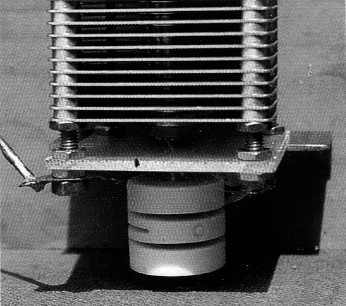

Foto 9: Der Drehko sitzt auf einem Kitzchen und wird von Messingwinkeln gehalten.

Foto 10: Ein Klötz trägt die Spule.

Foto 11: Bei 160-m-Betrieb werden drei Ferritrollen in die Spule geschoben.

Foto 12: So sind die Schalter verdrahtet.

Foto 13: Achskupplung zum Drehko.

Karl H. Hine, DL1VU.